Az AC szervo rendszer alkalmazása a polc hideghenger alakító sorában

Az AC szervo rendszer alkalmazása a polc hideghenger alakító sorában

|

Az elő-lyukasztási eljárás és a hidraulikus ütközőnyíró technológia bevezetése a fogaslécoszlop hidegen alakított gyártósorában nem csak a fogaslécoszlop keresztmetszeti alakjának tervezési tartományát és gyártási pontosságát bővíti, hanem megfelel a rack-oszlop keresztmetszeti alakjának tervezési tartományának és gyártási pontosságának is. az állványos acélszerkezeti rendszer tervezését és összeszerelését, valamint optimalizálja a .A polcacél szerkezet kompozíciós mechanizmusa, különösen, ha a háromdimenziós raktárrendszer hazánkban széles körben emelkedik és fejlődik, magas követelményeket támaszt a furatpozíció pontosságával szemben. és a polcoszlop hosszszabályozása. |

1.2 Ez a cikk elemzi és tárgyalja az importált polcoszlop hidegen hajlító formázó gyártósor elő-lyukasztó és hidraulikus lekapcsolási vezérlőberendezéseit az AC szervo vezérlés elvét alkalmazva, és arra törekszik, hogy elérje a nagy pozíciópontosság szabályozásának célját és követelményeit számos hidegben. hajlító alkalmak. Bátorítsd a társakat.

2. A polc hideghajlító formázósorának működési elve

2.1 A polcos hideghengeres alakítósor alapvető gyártási folyamata és berendezés-összetétele:

2.1.1 A polcelemek általános gyártási folyamata a következő: letekercselés, szintezés, szervo adagolás, lyukasztás, formázás, hengerlés, egyengetés, méretre vágás, csomagolás, utópermetezés stb.;

2.1.2 A megfelelő felszerelések: letekercselő, szintezőgép, szervo adagoló berendezés, prés, hideg hajlító hengermű egyengető fej hidraulikus vágóberendezés és hidraulikus állomás bálázó vagy egyéb segédberendezések + elektromos vezérlőrendszer stb.

2.2 A polc hideghengerlési vonal AC szervo vezérlőrendszerének alapelve:

Amint a 1. ábra mutatja.

2.3 A rendszer öt részből áll, nevezetesen számítógépből, szervohajtás vezérlőkártyából, AC szervo fordulatszám-szabályozó rendszerből, érzékelő-észlelő és visszacsatoló rendszerből, valamint egy segédművelet-végrehajtó rendszerből. A fő vezérlőprogram mindössze néhány száz K, DOS operációs rendszer alatt fut, a fővezérlő mikroszámítógép az LP1 nyomtatóporton keresztül csatlakozik a szervomeghajtó vezérlőkártyájához, és az adatvonalon keresztül helyzet- vagy sebességparancsokat küld, adaptív beállítás ill. PID beállítási paraméterek beállítása, lásd: Az ábra után, és hajtsa végre a digitális-analóg átalakítást, adja ki a ±10 V analóg jelet a megfelelő vezérlőkártyán keresztül, és hajtsa meg a szervomotort, miután az AC szervoerősítővel felerősítette. A félig zárt hurkú vagy zárt hurkú helyzetszabályozó visszacsatoló rendszert a motor növeli tengely vége. A kvantitatív fotoelektromos jeladó jeleket ad a helyzet-szervórendszer helyzet-visszacsatolásának befejezéséhez. A pozíció-visszacsatoló hurok inkrementális fotoelektromos jeladójában található érzékelőelem A és B fázisdifferenciál impulzusok formájában továbbítja a mozgó részek valós idejű elmozdulásváltozásait a helyszínre. A jeladó impulzusszámlálása a vezérlőállomáson történik a digitális helyzetinformációk megszerzéséhez. Miután a fő vezérlő mikroszámítógép kiszámította az adott pozíció és a tényleges pozíció közötti eltérést, a megfelelő PID szabályozási stratégia az eltérési tartománynak megfelelően kerül elfogadásra, és a digitális vezérlési funkció digitális-analóg konverzióval analóggá alakul. Szabályozza a feszültséget és adja ki a szervoerősítőre, végül állítsa be a motor mozgását, fejezze be az ismételt zárt hurkú visszacsatolás pozicionálási vezérlés kívánt értékét, és valósítsa meg a kis hibát és a nagy pontosságú pozíció pozicionálást a vezérlési elvben; majd a fő vezérlőprogram kiadja a segéd főművelet-végrehajtó rendszer működését. Parancs konkrét mechanikus fékművelet végrehajtására, nyomó lyukasztó mozgás, hidraulikus leállító nyírómozgás stb.

2.4 Ennek az egységnek a főbb jellemzői: magas egyszeri beruházási költség, nagy váltóáramú szervo teljesítmény bizonyos korlátokkal rendelkezik, de a későbbi üzemeltetési költség alacsony, különösen a polcelemek magas hozamértéke, nagy termékpontosság, széles alkalmazási tartomány és magas hozzáadott érték kimeneti érték.

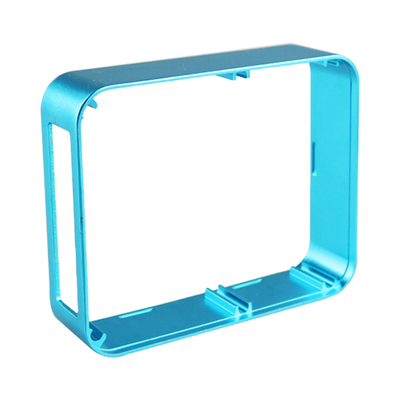

3. Az automatikus adagoló és lyukasztó berendezés elemzése és működési elve

3.1 A polcoszlop hideg hajlító formázó gyártósorának előlyukasztási folyamatának automatikus adagolóberendezése egy felső és alsó φ75 vezetőgörgő párból áll. A fő munkaerőt egy AC szervomotor adja, amely az anyaglemez és a felső és alsó vezetőgörgő közötti súrlódáson alapul. Kényszeradagolás, a polcoszlop szalagacél elosztó furatai a présen vannak rányomva. A fő kialakítás a 2. ábrán látható. Ezt az eszközt eredetileg 3.7 kW-os szervovezérlő rendszernek tervezték az Egyesült Államok Prouder cégénél. Később az új termékek fejlesztése miatt a munkaátviteli terhelés megnövekedett, és a 2. ábrán látható működési elv szerint a teljesítményszabályozási rész és az AC szervo vezérlés közötti helyzetszabályozás elsősorban ±10V analóg jellel valósul meg. , az AC szervorendszeren nincs teljesítménykorlátozás, és elvileg cserélhető. A Mitsubishi Corporation MR-J5S sorozatú 2 kW-os szervoerősítő modelljének támogató AC szervovezérlője és AC szervomotorja, és a megfelelő polcelemek gyártási pontossági követelményei és a szervovezérlés pontosságának meghatározása szerint: ±0.1, majd A mérőgörgő kerületének aránya a mérési pontossági tartományhoz hozzávetőlegesen: 1178. 1200PPR feletti forgójeladókat kell használni, és a helyzetpontosság szabályozási követelményei az alkalmazás későbbi négy évében jól teljesíthetők.

3.2 A Mitsubishi MR-J2 szervorendszer jellemzői: jó gépi reakciókészség, alacsony fordulatszámú stabilitás és optimális állapotbeállítás, beleértve a mechanikus rendszereket is. A sebesség-frekvenciaválasz 550 Hz felett van, ami nagyon alkalmas nagy sebességű pozicionálási alkalmakra. Megnövelt terhelési tehetetlenségi nyomatékú és gyenge szívósságú berendezésekhez.

3.3 Az automatikus adagoló berendezés főként a 3. ábrán látható szerkezetből épül fel. (1) Az 1# fotoelektromos érzékelő elsősorban a prés munkaterületére belépő acélszalag állapotát adja vissza, mint pl.: anyagfelesleg, anyaghiány stb.; ⑵ A szervomotort lefelé vezetik a fogaskerék doboz Az adagolóhenger továbbítja a szállítóerőt. Az fogaskeréka dobozos áttételi arány i és a motor fordulatszáma határozza meg a rendszer adagolási és pozicionálási sebességét; (3) A forgójeladó méri a felső vezetőgörgő által a lemezanyaggal való mozgáson keresztül továbbított helyzetjelet. ⑷A mechanikus fék megvalósítja a pozicionálást A hátsó helyzet rögzített; ⑸fotoelektromos szenzor 2# valósítja meg a nyomógép munkavezérléséhez szükséges helyzetjel továbbítását; ⑹ a felső és az alsó öntőforma megvalósítja a furatpozíció lyukasztását; szükséges a prés lyukasztási űrtartalom illesztése, a szerszámgép vagy a forma pontosságának egyeztetése stb.

3.4 Az egyes szerszámok specifikus adagolási lépésértékét a megfelelő számláló impulzusszám vagy a hossz-konverziós érték összehasonlítása által a PC határozza meg, és a felső vezetőgörgőhöz csatlakoztatott szögmérő passzív mérési visszacsatolása koordinálja, hogy megvalósítsa. az bélyegzés Állítható, nagy pontosságú és felhalmozódásmentes, hibamentes lépéselőtolás bélyegzés a lap anyagából. A felgyülemlett hibát a programban beállított hibakompenzációs algoritmus vagy kézi korrekció kezeli a polcoszlop jó minőségű furattávolságának biztosítása érdekében. A gyakorlat nagyon praktikusnak bizonyult.

3.5 Az automata adagoló berendezés a berendezésrendszerben kiküszöböli a polcos oszlop előnyitású lapos acélszalag kézi adagolásának hiányosságait. Jellemzői az egyszerű működés, a megbízható munkavégzés és a nagy vezérlési pontosság. Nagymértékben javíthatja a munka termelékenységét. Nagy sebességű és nagy pontosságú présgéppel 70-szeres teljesítményt érhet el. A munkafrekvencia két részre osztható, és az üzemi nyomás elérheti a 2500KN fölé, ami önálló operációs rendszert alkothat.

4. A polcvágó berendezés elemzése és működési elve

4.1 Az ellenőrzés alapvető elve ugyanaz, és egységes rendszeren osztozik. Jellemzői: a polcoszlopon lévő furatpozíció számjelét a fényvisszaverő fotoelektromos kapcsoló méri. Egy bizonyos számú furatnál a belső fővezérlő program a furatszám mérési módot hosszmérési módra konvertálja, és hasonlóképpen befejezi a pozíciószervó rendszer helyzetvisszacsatolását és pozicionálási vezérlését. A fő vezérlő mikroszámítógép kiszámítja az adott pozíció és a tényleges pozíció közötti eltérést, és időben beállítja. Az AC szervomotor mozgatja és befejezi a kívánt érték pozicionálását, a főmozgás leáll és a hidraulikus megszakítót a mágnesszelep vezérléséhez vezeti szelep a munkavégzési sorrend elkészítése;

4.2 A fő különbség a hidraulikus lekapcsolás és a repülő nyírás vezérlési módja között: ①A hidraulikus lekapcsolás szabályozási pontossága magas, a legnagyobb szabályozási pontosság pedig: ± kb. 0.1 mm és nincs kumulatív hiba, ami elsősorban a passzív inkrementális fotoelektromos kódolóban tükröződik. Nagy pontosságú és vezérlési sorrendi követelmények, a berendezés egyszeri beruházása magas; de az első alkalommal történő hozam magas, az anyagfelhasználási arány magas, és a repülő nyírás-szabályozásnak növelnie kell a nyomon követési és visszaállítási eszközt, és a vezérlőrendszer viszonylag egyszerű; ② A szabályozási elvben a nyírási hidraulikus ütköző abszolút vezérlési pontosság, nincs sebességkülönbség-hiba stb., a repülő nyírás relatív szabályozási pontosság, ami a nyírási helyzet és a munkadarab mozgása közötti relatív hiba, a a sebesség működési törvényének bizonytalansága vagy az egységellenállás és a munkaterhelés ingadozása. A repülő nyírás szabályozás fő mozgási sebessége viszonylag állandó, ami alkalmas a tartóhegesztő berendezés működési paramétereinek beállítására, beállítására. A hidraulikus leállító nyírási vezérlési mód fő mozgásgörbéje bonyolultabb és nagy. Az alacsony sebességű konverziós és mozgásstop állapotok néha hosszú kalibrációs időt igényelnek; ④ A gyártási hatékonyság nagymértékben változik, és a repülő nyíró termelési hatékonysága magas, és könnyen elvégezhető a gyártásellenőrzés; ⑤ A berendezések karbantartására és működésének ellenőrzésére vonatkozó követelmények meglehetősen eltérőek. ⑥ A hidraulikus levágási mód alkalmasabb a vágási hibák, például a vágási deformáció és a hidegen alakított profilok visszapattanásának megoldására. Összefoglalva, a maximális haszon elérése érdekében szükséges ésszerű berendezésvezérlési üzemmódok megfogalmazása és kiválasztása a hidegen alakított termékek jellemzőinek megfelelően.

5 Számos fő probléma a vezérlőrendszer tervezésében

5.1 A bemeneti jel szabályozási pontossága: A mérőhenger kerületének a mérési pontossági tartományhoz viszonyított aránya végső soron meghatározza a termék gyártásellenőrzési pontosságát. A lehető legnagyobb arányú terméket kell kiválasztani, és meg kell választani a megfelelő mérőhenger anyagát, valamint a mérőhenger és a hidegen alakított rész érintkezését. Csillapítási és rugalmassági együttható a súrlódási együttható és az érintkezési nyomás növelése érdekében a mérési folyamat során előforduló csúszási hibák elkerülése érdekében.

5.2 A kimeneti jel szabályozási pontossága: A pozícióhurok PID szabályozási algoritmusának különbsége határozza meg a szabályozás pontosságát és a PID szabályozás által kapott eredményeket. Például a megoldási módszernek van lépésreakciós módszere, és a szabályozási jellemzőknek megfelelően három műveleti jellemzőt vesznek át: 1), csak Arányos szabályozás van; 2) PI szabályozás; 3) PID szabályozás; és a fordulatszám alakzata és a mért érték különbség számítási képlete szerint PID számítást végezni, valamint a megfelelő pontossági követelmények mellett elvégezni a pozitív és negatív hatásszámítást és szabályozást.

5.3 A PID rendszer paramétereinek hangolása: A fő vezérlő mikroszámítógép PID paramétereket küld a vezérlőkártyára, hogy megnézze, az adott paraméterek megfelelnek-e a vezérlőrendszer követelményeinek. Ezt a folyamatot paraméterhangolással kell megvalósítani. A paraméterhangolás fő feladata a K, A, B és a mintavételi periódus Időzítő meghatározása. A K arányossági együttható növekszik, így a szervo hajtásrendszer érzékeny és gyorsabban reagál. Ha azonban túl nagy, az oszcillációt okoz, és a beállítási idő hosszabb lesz; az A integrált együttható megnő, kiküszöbölheti a rendszer állandósult állapotú hibáját, de a stabilitás csökken; a B differenciálszabályzó javíthatja a dinamikus jellemzőket, csökkentheti a túllövést és lerövidítheti az időzítő beállítási idejét. A konkrét hangolási folyamatnak javítania kell a digitális pozícióhurok PID eszközének vezérlési algoritmusát és paraméterhangolási módszerét, hogy megfogalmazza a helyszíni adaptációs paramétereket és a tényleges helyszíni beállítási beállításokat, és külön állítsa be azokat a különböző termékeknek vagy terheléseknek megfelelően. körülmények között, különben a helyzetszabályozási folyamat könnyen kialakul. Oszcillációs jelenség. Ahogy a tervezési program nyitott beállítási készletében látható.

5.4 A rendszer mechanikai pontosságát egy bizonyos hibatartományon belül szabályozzák, és az elektromos szabályozás pontossága javítható. A nagy teljesítményű AC szervo hajtásrendszerrel kombinálva számos alkalommal megfelel a nagy pontosságú helyzetszabályozás követelményeinek, és javítja a pozíció pozicionálás hatékonyságát. És precizitás.

5.5 A fő program egy PC fejlesztői platformon alapuló AC szervo vezérlőrendszer. A fő funkciók a következők: ember-gép párbeszéd a termék gyártási adatainak, az eszközparaméter-beállításoknak és a PID-paraméter-beállításoknak stb. beállításához; a PC és a modulok közötti adatátvitel és feldolgozás megvalósítása, valamint a pozícióhurok PID vezérlő algoritmusa és a szervomotor mozgásának vezérlése, különféle kapcsolódó berendezések működésének megvalósítása stb. Egyebek, mint például: a bélyegzési lépés távolságának beállítása és beállítása, a az egyes kimeneti impulzusszámok megfelelő beállítása egy bizonyos hosszérték alatt, a prés vezérlési pontossága, a szervo adagolási pontossága és a szervo adagolási hossz értékének beállítása és beállítása mind nyitott kialakítású.

5.6 A fő programtervezés figyelembe veszi egyes berendezések meghibásodási figyelmeztető program szegmenseit, ami nagymértékben javítja a berendezés működőképességét és a termékgyártás minőségének ellenőrzését, valamint bizonyos mértékig csökkenti a berendezés meghibásodási ellenőrzésének idejét is.

6 -es következtetés

6.1 A gyakorlati alkalmazás azt mutatja, hogy egy ésszerű AC szervorendszer kiválasztása képes megfelelni a vezérlőrendszer követelményeinek gyors reagálási sebességgel, nagy sebességű pontossággal és erős robusztussággal. A tényleges alkalmazási pozíció szabályozási pontossága körülbelül 0.1 mm, és elkerülhető a kumulatív hibák. Ez a vezérlőrendszer hidegen alakított acéltermékek nagy pontosságú nyitósorozatainak, különösen a polcoszlopokhoz hasonló termékek gyártásához használható, azaz hidegen alakított acél függőleges és előre lyukasztott lyukak gyártásához. nagy pontosságú furatpozíciók az oldalakon.

6.2 A polc hideghenger-formázó gyártósorára alkalmazott AC szervorendszer valóban nagy helyzetszabályozási pontosságot érhet el; és az előlyukasztási mód és a hidraulikus leállító nyíró üzemmód egymástól függetlenül használható, például a polctartó gyártási folyamata, nincs előlyukasztási mód stb.

Link a cikkhez : Az AC szervo rendszer alkalmazása a polc hideghenger alakító sorában

Nyilatkozat újranyomtatása: Ha nincsenek speciális utasítások, akkor az oldalon található összes cikk eredeti. Kérjük, adja meg az újranyomtatás forrását: https: //www.cncmachiningptj.com/,thanks!

A PTJ CNC üzlet kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 5 tengelyes CNC marás áll rendelkezésre.Magas hőmérsékletű ötvözet megmunkálása tartomány felhőtlen inconel megmunkálás,monel megmunkálás,Geek Aszkológiai megmunkálás,Ponty 49 megmunkálás,Hastelloy megmunkálás,Nitronic-60 megmunkálás,Hymu 80 megmunkálás,Szerszámacél megmunkálás,stb.,. Ideális repülőgép-alkalmazásokhoz.CNC megmunkálás kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 3 tengelyes és 5 tengelyes CNC marás áll rendelkezésre. Önnel fogunk stratégiát kötni, hogy a lehető legköltséghatékonyabb szolgáltatásokat nyújthassuk a cél elérése érdekében. Üdvözöljük a Kapcsolatfelvétel ( sales@pintejin.com ) közvetlenül az új projektjéhez.

A PTJ CNC üzlet kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 5 tengelyes CNC marás áll rendelkezésre.Magas hőmérsékletű ötvözet megmunkálása tartomány felhőtlen inconel megmunkálás,monel megmunkálás,Geek Aszkológiai megmunkálás,Ponty 49 megmunkálás,Hastelloy megmunkálás,Nitronic-60 megmunkálás,Hymu 80 megmunkálás,Szerszámacél megmunkálás,stb.,. Ideális repülőgép-alkalmazásokhoz.CNC megmunkálás kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 3 tengelyes és 5 tengelyes CNC marás áll rendelkezésre. Önnel fogunk stratégiát kötni, hogy a lehető legköltséghatékonyabb szolgáltatásokat nyújthassuk a cél elérése érdekében. Üdvözöljük a Kapcsolatfelvétel ( sales@pintejin.com ) közvetlenül az új projektjéhez.

- 5 tengelyes megmunkálás

- CNC-marás

- CNC esztergálás

- Megmunkáló iparágak

- Megmunkálási folyamat

- Felületkezelés

- Fém megmunkálás

- Műanyag megmunkálás

- Por kohászat penész

- Die Casting

- Alkatrészek Galéria

- Autó fém alkatrészek

- Gépalkatrészek

- LED hűtőborda

- Épület alkatrészek

- Mobil alkatrészek

- Orvosi alkatrészek

- Elektronikus részek

- Személyre szabott megmunkálás

- Kerékpár alkatrészek

- Alumínium megmunkálás

- Titán megmunkálás

- Rozsdamentes acél megmunkálás

- Réz megmunkálása

- Sárgaréz megmunkálás

- Szuperötvözet megmunkálás

- Kukucskáló megmunkálás

- UHMW megmunkálás

- Egyedi megmunkálás

- PA6 megmunkálás

- PPS megmunkálás

- Teflon megmunkálás

- Inconel megmunkálás

- Szerszámacél megmunkálása

- Több anyag