Az ipari robotok megmunkálásának be- és kirakása

Az ipari robotok megmunkálásának be- és kirakása

|

Ez a cikk először bemutatja az ipari robotok megmunkálási be- és kirakodási alkalmazásainak összetételét, jelentőségét és jellemzőit, valamint részletes elemzést készít az ipari robotok merevségéről és pontosságáról az ipari robotok megmunkáló be- és kirakodási alkalmazásaiban, valamint az ütközések utáni gyors helyreállítási problémákat. kudarcok. A problémát részletesen elemzik, és a legfontosabb megoldási technikákat elemzik. Nevezetesen, a terminálterhelés automatikus azonosítási technológiája és a dinamikus nyomaték-előrecsatolási technológia, az ütközésérzékelő technológia, a nullapont-helyreállítási technológia, és végül az ember-gép együttműködés és az információfúzió jövőbeli fejlődési tendenciáját javasolják. |

A CNC szerszámgépek elterjedésével egyre több felhasználó reméli, hogy a CNC szerszámgépek be- és kirakodása automatizálódik. Ez egyrészt növeli a szerszámgépekkel foglalkozó dolgozók számát, csökkenti a személyi költségeket, egyrészt javítja a termelés hatékonyságát és minőségét. Az ipari robotok széleskörű alkalmazása az autóiparból indult ki. Az autóipari alkalmazások telítődésével az általános ipar egyre jobban ismeri a robotokat. Az 1990-es évek óta egyre szélesebb körben alkalmazzák az ipari robotokat az általános területeken, mint például a hegesztés, a raklapozás, a permetezés, a be- és kirakodás, a polírozás és a csiszolás általános ipari alkalmazások. Ez a cikk az ipari robot-megmunkálás be- és kirakodási rendszerére összpontosít.

Az ipari robot megmunkáló be- és kirakodó rendszert elsősorban a feldolgozó egységek és az automata gyártósorok betöltésére használják nyersdarabok megmunkálására, a feldolgozott munkadarabok kirakodására, a munkadarabok átvitelére a szerszámgépek és a szerszámgépek között, valamint a munkadarabok forgalmának megvalósítására. esztergálás, marás és köszörülés. Fémvágó szerszámgépek automatikus feldolgozása, például vágás és fúrás.

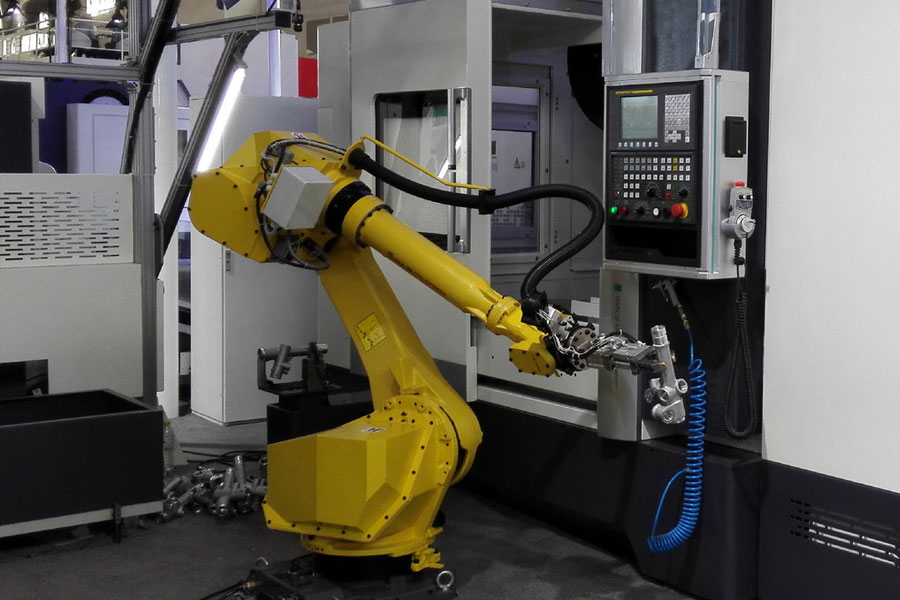

A robotok és szerszámgépek szoros integrációja nemcsak az automatizált termelés színvonalát javította, hanem a gyártás hatékonyságát és a gyár versenyképességét is javította. A be- és kirakodás mechanikus feldolgozása ismételt és folyamatos műveleteket igényel, a műveletek következetességét és pontosságát, míg az általános gyárakban az alkatrészek feldolgozási folyamatát több szerszámgéppel és több folyamattal kell folyamatosan feldolgozni. A munkaerőköltségek növekedésével és a termelési hatékonyság növekedéséből fakadó versenynyomással a feldolgozási képességek automatizáltsága és a rugalmas gyártási képességek a gyári versenyképesség javításának gátjaivá váltak. A robot helyettesíti a kézi be- és kirakodási műveleteket, és hatékony automatikus be- és kirakodási rendszert valósít meg automata adagolótartályokon, szállítószalagokon stb., amint az 1. ábrán látható.

Egy robot megfelelhet egy vagy több szerszámgép be- és kirakodási műveleteinek a feldolgozási technológia követelményeinek megfelelően. A robot egy-a-többhez be- és kirakodó rendszerben a robot befejezi a nyersdarabok és a megmunkált alkatrészek kiszedését és elhelyezését különböző szerszámgépekben, ami hatékonyan javítja a robot használati hatékonyságát. A robot a szerszámgép szerelősorának lineáris elrendezésén, a talajra szerelt síneken keresztül tud oda-vissza mozgó műveleteket végrehajtani, ami minimálisra csökkenti a gyári helyfoglalást, és rugalmasan tud alkalmazkodni a különböző terméksorozatok eltérő működési eljárásaihoz. A kapcsolórobot zord körülmények között is folyamatosan tud működni. , 24 órás működés, teljes mértékben felszabadítja a gyári termelési kapacitást, lerövidíti a szállítási időt és javítja a piaci versenyképességet.

1 Ipari robotmegmunkálási be- és kirakodási alkalmazások jellemzői

- (1) Nagy pontosságú pozicionálás, gyors kezelés és rögzítés, lerövidíti a működési ciklust és javítja a szerszámgép hatékonyságát.

- (2) A robot működése stabil és megbízható, hatékonyan csökkenti a minősíthetetlen termékeket és javítja a termék minőségét.

- (3) Folyamatos működés fáradtság nélkül, a szerszámgépek üresjárati sebességének csökkentése és a gyári gyártási kapacitás bővítése.

- (4) A magas szintű automatizálás javítja az egyedi termékgyártás pontosságát és felgyorsítja a tömeggyártás hatékonyságát.

- (5) Rendkívül rugalmas, gyorsan és rugalmasan alkalmazkodik az új feladatokhoz és új termékekhez, és lerövidíti a szállítási időt.

2 Problémák az ipari robotos megmunkálás és a be- és kirakodás alkalmazásában

2.1 Merevséggel és pontossággal kapcsolatos problémák

A megmunkáló robot különbözik az általános kezelő- és markolórobotoktól. Ez egy olyan művelet, amely közvetlenül érintkezik a feldolgozó eszközökkel. Mozgási elvének figyelembe kell vennie a merevséget és a pontosságot egyaránt. A tandem robot nagy ismétlési pozicionálási pontossággal rendelkezik, de a feldolgozás, összeszerelés, merevség stb. átfogó tényezői miatt a pályapontosság nem magas, ami nagyobb hatással van az olyan alkalmazásokra, mint a köszörülés, polírozás, sorjázás és vágás. a megmunkálási terület. Ezért a robot merevsége és a robot pályájának pontossága jelentik a megmunkáló robot fő problémáit.

2.2 Ütközési probléma

A megmunkáló robotok többsége eszterga-, maró-, gyalu- és köszörűgépekkel dolgozik együtt. Amikor a robot megmunkálást végez, különös figyelmet kell fordítani a holtzóna és a munkadarab közötti interferencia és ütközés problémájára. Ha ütközés következik be, a szerszámgépet és a robotot is újra kell kalibrálni, ami nagymértékben megnöveli a hibaelhárítás idejét, ami teljesítménykiesést eredményez, súlyos esetekben pedig a berendezés károsodását is okozhatja. Az ütközés előtti vagy utáni érzékelés a megmunkált robotok biztonságának és stabilitásának fő problémája. A megmunkáló robotok számára különösen fontos, hogy rendelkezzenek területfigyelő és ütközésérzékelő funkciókkal.

2.3 Gyors helyreállítási probléma hiba után

A robot pozícióadatai a hajtás motorjeladóján keresztül kerülnek visszacsatolásra tengely mozgalom. A hosszú távú működés miatt a mechanikai szerkezet, a kódoló akkumulátor, a kábel és egyéb alkatrészek elkerülhetetlenül a robot nullpozíciójának (referenciahelyzetének) elvesztését okozzák. A nulla pozíció elvesztése után a robot eltárolja azt. A programadatoknak nem lesz gyakorlati jelentése. Jelenleg, ha a nulla pozíciót nem lehet pontosan visszaállítani, a robot munka-helyreállítási terhelése óriási, így a nulla pozíció helyreállítási probléma is különösen fontos.

3 Legfontosabb megoldások

3.1 Végterhelés automatikus azonosítási technológia és dinamikus nyomaték előrecsatolás technológia

Az automatikus végterhelés-azonosító technológia képes azonosítani a robot végterhelésének tömegét, tömegközéppontját és tehetetlenségét. Ezek a paraméterek felhasználhatók a robotdinamika előrecsatolásában, módosítva a szervo paramétereket és a sebességtervezést, ami nagymértékben javíthatja a robot pályájának pontosságát és nagy dinamikus teljesítményét.

A dinamikus nyomaték előrecsatolás technológia a hagyományos PID szabályozáson alapul, és hozzáadja a nyomaték előrecsatolt vezérlési technológiát. Ez a funkció a robotdinamikai modellt és a súrlódási modellt használhatja az optimális hajtóerő vagy nyomaték kiszámításához, amikor a pályapályát a statikus információk, például a robot és a valós idejű dinamikus információk, például a sebesség és a gyorsulás, valamint a számított érték szerint tervezi. előrecsatolási értékként kerül továbbításra. Hagyja a vezérlőt összehasonlítani a motor előre beállított értékével az áramhurokban, hogy a legjobb nyomatékot kapja, hajtsa meg az egyes tengelyek nagy sebességű és nagy pontosságú mozgását, majd tegye a vég TCP-t nagyobb pályapontossá.

3.2 Ütközésészlelési technológia

Ez a technológia a robotdinamikai modellezésen alapul. Amikor a robot vagy a robot végterhelése perifériás berendezéssel ütközik, a robot képes érzékelni az ütközés által generált többletnyomatékot. Ekkor a robot automatikusan megáll, vagy kis sebességgel az ütközéssel ellentétes irányba megy. Fuss, hogy elkerülje vagy csökkentse az ütközés okozta veszteséget.

3.3 Nullapont helyreállítási technológia

A normál nullapont kalibrálási módszerek, a nullapont igazítása után továbbra is lesznek bizonyos hibák. A hiba nagysága a nullpont feldolgozási minőségétől és a kezelő hozzáállásától függ, a hiba ezen része nem küszöbölhető ki a feldolgozási követelmények javításával és a műveleti oktatás elvégzésével. . Ezzel a technológiával, amikor a robot elveszíti a nullapontot, a robot a nullapont közelébe kerül, így a barázdák vagy vonalak teljesen egyvonalba állíthatók. Ekkor olvassa le a motor jeladó értékét a kompenzáció összegének meghatározásához, hogy a robot pontosan vissza tudja állítani a nulla pozíciót.

4 Jövőbeli fejlesztési irány

4.1 Ember-gép együttműködés

Jelenleg az ipari robotok legtöbb alkalmazása munkaállomásokon vagy összeszerelő sorokon történik, az emberrel nincs kapcsolat és együttműködés. A jövőben az emberek és a robotok együttműködése nagyon fontos fejlesztési irány lesz a bonyolultabb gyártási folyamatok számára. A kulcskérdések, amelyeket az ipari robotoknak meg kell oldaniuk az ember-gép együttműködés eléréséhez, az az, hogy hogyan érzékeljék az emberi műveleteket, hogyan lépjenek kapcsolatba az emberekkel, és a legfontosabb az, hogy hogyan biztosítsák az ember-gép együttműködés biztonsági mechanizmusát. Az ember-gép együttműködés megvalósítása és az emberi biztonság szavatolása során a gyártási ritmus teljes körű figyelembevétele is szükséges, ami fontos trend lesz. Az elmúlt években megjelentek néhány ember-gép kollaboratív robotok, de a biztonság feltétele mellett viszonylag lassú a ritmus, és a stabilitás javítása szükséges. Ennél is fontosabb, hogy gyorsabban integrálható az alkalmazási forgatókönyvekkel, és gyorsabban találhat megfelelő alkalmazási forgatókönyveket. Területfejlesztés és promóció.

4.2 Információfúzió

A jövőben az intelligens gyárak integrálni fogják a dolgok internetét, a szenzorokat, a robotokat és a nagy adatokat. Az ipari robotoknak, mint az egyik legfontosabb alapberendezésnek nem csak a több érzékelővel kell hatékonyan együttműködniük, hanem magasabb szintű rendszerekkel is kommunikálniuk kell, mint például a MES. A rendszer információcserét folytat. A tárgyak internete és a big data alapján a felső szint a folyamatadatok kinyerését, a folyamatprogramok optimalizálását vagy a berendezések távdiagnózisát és karbantartását végzi, és utasításokat ad ki az ipari robotoknak a teljes intelligens vezérlési folyamat elvégzésére. Ezért az ipari robotok információfúziója nagyon fontos fejlesztési irányzat lesz.

Link a cikkhez : Az ipari robotok megmunkálásának be- és kirakása

Nyilatkozat újranyomtatása: Ha nincsenek speciális utasítások, akkor az oldalon található összes cikk eredeti. Kérjük, adja meg az újranyomtatás forrását: https: //www.cncmachiningptj.com/,thanks!

A PTJ CNC üzlet kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 5 tengelyes CNC marás áll rendelkezésre.Magas hőmérsékletű ötvözet megmunkálása tartomány felhőtlen inconel megmunkálás,monel megmunkálás,Geek Aszkológiai megmunkálás,Ponty 49 megmunkálás,Hastelloy megmunkálás,Nitronic-60 megmunkálás,Hymu 80 megmunkálás,Szerszámacél megmunkálás,stb.,. Ideális repülőgép-alkalmazásokhoz.CNC megmunkálás kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 3 tengelyes és 5 tengelyes CNC marás áll rendelkezésre. Önnel fogunk stratégiát kötni, hogy a lehető legköltséghatékonyabb szolgáltatásokat nyújthassuk a cél elérése érdekében. Üdvözöljük a Kapcsolatfelvétel ( sales@pintejin.com ) közvetlenül az új projektjéhez.

A PTJ CNC üzlet kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 5 tengelyes CNC marás áll rendelkezésre.Magas hőmérsékletű ötvözet megmunkálása tartomány felhőtlen inconel megmunkálás,monel megmunkálás,Geek Aszkológiai megmunkálás,Ponty 49 megmunkálás,Hastelloy megmunkálás,Nitronic-60 megmunkálás,Hymu 80 megmunkálás,Szerszámacél megmunkálás,stb.,. Ideális repülőgép-alkalmazásokhoz.CNC megmunkálás kiváló mechanikai tulajdonságokkal, pontossággal és ismételhetőséggel rendelkező alkatrészeket gyárt fémből és műanyagból. 3 tengelyes és 5 tengelyes CNC marás áll rendelkezésre. Önnel fogunk stratégiát kötni, hogy a lehető legköltséghatékonyabb szolgáltatásokat nyújthassuk a cél elérése érdekében. Üdvözöljük a Kapcsolatfelvétel ( sales@pintejin.com ) közvetlenül az új projektjéhez.

- 5 tengelyes megmunkálás

- CNC-marás

- CNC esztergálás

- Megmunkáló iparágak

- Megmunkálási folyamat

- Felületkezelés

- Fém megmunkálás

- Műanyag megmunkálás

- Por kohászat penész

- Die Casting

- Alkatrészek Galéria

- Autó fém alkatrészek

- Gépalkatrészek

- LED hűtőborda

- Épület alkatrészek

- Mobil alkatrészek

- Orvosi alkatrészek

- Elektronikus részek

- Személyre szabott megmunkálás

- Kerékpár alkatrészek

- Alumínium megmunkálás

- Titán megmunkálás

- Rozsdamentes acél megmunkálás

- Réz megmunkálása

- Sárgaréz megmunkálás

- Szuperötvözet megmunkálás

- Kukucskáló megmunkálás

- UHMW megmunkálás

- Egyedi megmunkálás

- PA6 megmunkálás

- PPS megmunkálás

- Teflon megmunkálás

- Inconel megmunkálás

- Szerszámacél megmunkálása

- Több anyag