Gyakori mechanikai megmunkálási hibák és fejlesztési intézkedések

Elemezze a deformáció okait a mechanikai alkatrészek megmunkálása során

| A megmunkálási teljesítmény nemcsak a vállalkozások érdekeivel, hanem a biztonsággal is összefügg. Bár gazdasági előnyökkel jár a vállalkozások számára, hatékonyan csökkentheti a biztonsági események bekövetkezésének valószínűségét is. |

1.1 A belső erő megváltoztatja az alkatrészek megmunkálási pontosságát

Az eszterga megmunkálásakor általában centripetális erő alkalmazásával rögzítik az alkatrészeket az eszterga három- vagy négypofás tokmányával, majd megmunkálják a mechanikai alkatrészeket. Ugyanakkor annak biztosítása érdekében, hogy az alkatrész ne lazuljon meg az erő kifejtésekor és csökkenjen a belső sugárirányú erő, a rögzítő erőt nagyobbnak kell lennie, mint a mechanikus vágási erő. A rögzítőerő a vágási erő növekedésével nő, és csökkenésével csökken. Ez a fajta működés stabilvá teheti a mechanikai alkatrészeket a feldolgozás során. A három- vagy négypofás tokmány meglazulása után azonban a megmunkált részek messze lesznek az eredetitől, vannak, amelyek sokszögűek, mások elliptikusak, és nagy az eltérés.

1.2 A deformáció problémája hőkezelés után könnyen

Lemezszerű mechanikai alkatrészeknél, mivel a hosszú átmérő nagyon nagy, a szalma sapka valószínűleg hőkezelés után meghajlik. Egyrészt a középen kidudorodás jelensége lesz, a sík eltérése növekszik, másrészt a különféle külső tényezők miatt az alkatrészek hajlanak. Ezeket a deformációs problémákat nemcsak az alkatrészek hőkezelés utáni belső feszültségének változása okozza, hanem az üzemeltetők szakmai tudása sem szilárd, és az alkatrészek szerkezeti stabilitása nem érthető jól, ezáltal növelve a deformáció valószínűségét az alkatrészek közül.

1.3 Külső erő okozta rugalmas alakváltozás

A megmunkálás során az alkatrészek rugalmas alakváltozásának több fő oka van. Először is, ha egyes részek belső szerkezete vékony lapokat tartalmaz, akkor magasabbak lesznek a követelmények a működési módszerrel szemben. Ellenkező esetben, amikor a kezelő elhelyezi és rögzíti az alkatrészeket, az nem felel meg a rajzok kialakításának, ami könnyen okoz rugalmas alakváltozást. termelni. A második az eszterga és a bilincs egyenetlensége, így a rögzítés végrehajtásakor az alkatrészek mindkét oldalán lévő erők nem egyenletesek, és a vágás során alkalmazott kis erővel rendelkező oldal deformálódik a az erő hatása. Harmadszor, az alkatrészek elhelyezése a feldolgozás során ésszerűtlen, így az alkatrészek merevsége csökken. Negyedszer, a vágóerő megléte szintén az alkatrészek rugalmas alakváltozásának egyik oka. Az ezen különböző okok által okozott rugalmas alakváltozás jelzi a külső erő hatását a mechanikai alkatrészek megmunkálási minőségére.

2. Javítási intézkedések a mechanikai alkatrészek deformációjának megmunkálásához

A tényleges alkatrészmegmunkálás során számos tényező okozza az alkatrész deformálódását. E deformációs problémák alapvetõ megoldása érdekében az üzemeltetõnek gondosan meg kell vizsgálnia ezeket a tényezõket a tényleges munkában, és a munka elengedhetetlen részét kell egyesítenie a fejlesztési intézkedések kidolgozásához.

2.1 Speciális használat lámpatestek a szorító deformáció csökkentése érdekében

A mechanikai alkatrészek feldolgozásakor a finomítás követelményei nagyon szigorúak. Különböző alkatrészekhez különféle speciális szerszámok használhatók annak érdekében, hogy az alkatrészek kevésbé hajlamosak legyenek az elmozdulásra a feldolgozás során. Ezenkívül a feldolgozás előtt a személyzetnek megfelelő előkészítő munkát is el kell végeznie, átfogóan ellenőriznie kell a rögzített alkatrészeket, ellenőriznie kell a mechanikai alkatrészek helyességét a rajzok szerint, hogy csökkentse a szorítás deformációját.

2.2 A feldolgozás befejezése

Az alkatrészek hajlamosak a deformálódási problémákra a hőkezelés után, ami intézkedéseket igényel az alkatrészek biztonságának biztosítása érdekében. A mechanikai alkatrészek feldolgozása és természetes deformációja után professzionális eszközöket használnak a befejezéshez. A megmunkált alkatrészek vágásakor be kell tartani az ipar szabvány követelményeit az alkatrészek minőségének biztosítása és élettartamuk meghosszabbítása érdekében. Ez a módszer az alkatrész deformációja után a leghatékonyabb. Ha az alkatrész hőkezelés után deformálódik, akkor a kioltás után temperálható. Mivel a kioltás után maradék ausztenit van jelen a részen, ezeket az anyagokat szobahőmérsékleten tovább átalakítják martenzitté, majd a tárgy kitágul. Az alkatrészek feldolgozása során minden részletet komolyan kell venni, hogy csökkenthető legyen az alkatrészek deformációjának valószínűsége, megragadható legyen a rajzokon szereplő tervezési koncepció, és az előállított termékek megfeleljenek a gyártási követelményeknek megfelelő szabványoknak, javítsák a gazdasági hatékonyságot és munka hatékonyságát, ezáltal biztosítva a gépeket. Az alkatrészek feldolgozásának minősége.

2.3 Javítsa az üres lapok minőségét

A különféle berendezések sajátos működési folyamatában a blank minőségének javítása garancia arra, hogy megakadályozzák az alkatrészek deformációját, így a kész alkatrészek megfelelnek az alkatrészek speciális szabványkövetelményeinek, és garanciát nyújtanak a későbbi alkatrészek használatára. Ezért a kezelőnek ellenőriznie kell a különböző blankok minőségét, és a felesleges problémák elkerülése érdekében időben ki kell cserélnie a hibás blankokat. Ugyanakkor az üzemeltetőnek megbízható blankokat kell kiválasztania a berendezés speciális követelményeinek megfelelően annak biztosítása érdekében, hogy a feldolgozott alkatrészek minősége és biztonsága megfeleljen a szabvány követelményeinek, meghosszabbítva ezzel az alkatrészek élettartamát.

2.4 Növelje az alkatrész merevségét a túlzott deformáció elkerülése érdekében

A mechanikai alkatrészek megmunkálásakor az alkatrészek biztonsági teljesítményét számos objektív tényező befolyásolja. Különösen az alkatrészek hőkezelése után az alkatrészek deformálódnak a feszültséges zsugorodás miatt. Ezért a deformáció előfordulásának megakadályozása érdekében a szakembernek megfelelő hőkorlátozó kezeléstípust kell választania az alkatrész merevségének megváltoztatására. Ehhez az alkatrész teljesítményének és megfelelő hőkorlátozó kezelési intézkedéseknek a kombinációjára van szükség a biztonságos és megbízható működés érdekében. A hőkezelés után sem következik be jelentős deformáció.

2.5 Intézkedések a szorítóerő csökkentésére

Rossz merevségű alkatrészek megmunkálásakor bizonyos intézkedéseket kell tenni az alkatrészek merevségének növelésére, például a kiegészítő támasztékot. Figyeljen a pont és az alkatrész közötti érintkezési területre is. A különböző részek szerint válasszon különböző rögzítési módszereket. Például vékony falú alkatrészek feldolgozásakor rugalmasat használhat tengely szorító eszköz. Ne feledje, hogy a meghúzási helyzetnek Válasszon egy erős merevségű alkatrészt. Hossztengelyes mechanikus alkatrészeknél mindkét vég használható. Nagyon hosszú átmérőjű alkatrészeknél a két végét össze kell szorítani. Nem használhatja azt a módszert, hogy „az egyik végén rögzítse és az egyik végén lógjon”. Ezenkívül az öntöttvas alkatrészek megmunkálásakor a szerelvény kialakításának a konzolos rész merevségének növelése elvén kell alapulnia. Új típusú hidraulikus szorítószerszám is alkalmazható az alkatrész feldolgozás közbeni szorítási deformációja által okozott minőségi problémák hatékony megelőzésére.

2.6 Csökkentse a vágási erőt

A vágási folyamat során szorosan össze kell kapcsolni a megmunkálási követelményeket a vágási szöggel a vágási erő csökkentése érdekében. A szerszám dőlésszöge és fő lejtése maximalizálható, hogy a penge élessé váljon, és az ésszerű szerszám szintén döntő fontosságú a forduláshoz szükséges fordulóerő szempontjából. Például a vékony falú alkatrészek esztergálásakor, ha az elülső szög túl nagy, megnő a szerszám ékszöge, felgyorsul a kopási sebesség, csökken a deformáció és a súrlódás. Az elülső sarok mérete különböző eszközök szerint választható ki. Nagy sebességű szerszám használata esetén a ferde szög előnyösen 6-30 °; ha cementált keményfém szerszámot használnak, akkor a dőlésszög előnyösen 5-20 °.

Következtetés: Számos tényező okozza a mechanikai alkatrészek deformációját, és különböző intézkedéseket kell hozni a különböző okok megoldására. A gyakorlatban figyelmet kell fordítanunk a megmunkálás minden részletére, folyamatosan fejlesztenünk kell a gyártási folyamatot, és törekednünk kell a gazdasági veszteségek minimalizálására, a gépek és berendezések stabil működésének biztosítására, a megmunkálás magas színvonalú, nagy hatékonyságú célkitűzéseinek elérésére, így elősegítve a megmunkáló ipar jobb fejlődési kilátásokat és szélesebb piacot.

Link a cikkhez : Gyakori mechanikai megmunkálási hibák és fejlesztési intézkedések

Nyilatkozat újranyomtatása: Ha nincsenek speciális utasítások, akkor az oldalon található összes cikk eredeti. Kérjük, adja meg az újranyomtatás forrását: https: //www.cncmachiningptj.com/,thanks!

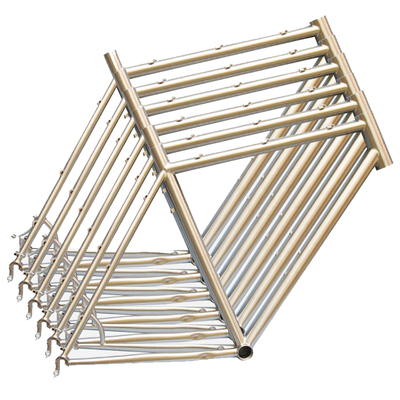

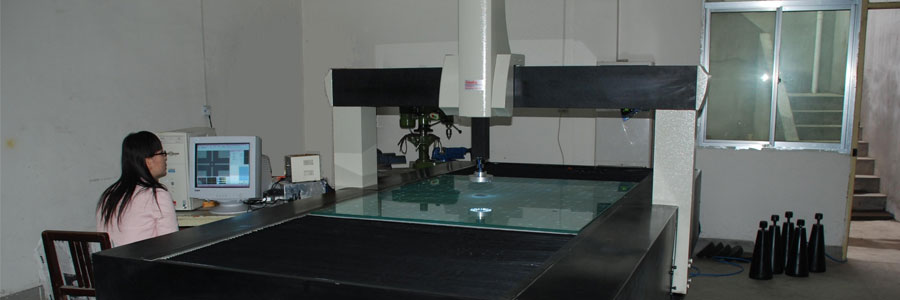

A PTJ® az Custom Precision teljes skáláját biztosítja CNC megmunkálás Kína szolgáltatások. ISO 9001: 2015 és AS-9100 tanúsítvánnyal. 3, 4 és 5 tengelyes gyors pontosság CNC megmunkálás szolgáltatások, beleértve a marást, az ügyfelek igényeinek kielégítését, Fém- és műanyag alkatrészek készítése +/- 0.005 mm tűréssel. Másodlagos szolgáltatások közé tartozik a CNC és a hagyományos csiszolás, fúrásöntés,fém lemez és a bélyegzés. Prototípusok, teljes gyártási futtatások, technikai támogatás és teljes körű ellenőrzés biztosítása autóipari, légtér, penész és lámpatest, led világítás,orvosi, kerékpár és fogyasztó elektronika iparágak. Időben történő szállítás. Mondjon el egy kicsit a projekt költségvetéséről és a várható szállítási időről. Önnel fogunk stratégiát kötni, hogy a lehető legköltséghatékonyabb szolgáltatásokat nyújthassuk a cél elérése érdekében. Üdvözöljük a Kapcsolat ( sales@pintejin.com ) közvetlenül az új projektjéhez.

A PTJ® az Custom Precision teljes skáláját biztosítja CNC megmunkálás Kína szolgáltatások. ISO 9001: 2015 és AS-9100 tanúsítvánnyal. 3, 4 és 5 tengelyes gyors pontosság CNC megmunkálás szolgáltatások, beleértve a marást, az ügyfelek igényeinek kielégítését, Fém- és műanyag alkatrészek készítése +/- 0.005 mm tűréssel. Másodlagos szolgáltatások közé tartozik a CNC és a hagyományos csiszolás, fúrásöntés,fém lemez és a bélyegzés. Prototípusok, teljes gyártási futtatások, technikai támogatás és teljes körű ellenőrzés biztosítása autóipari, légtér, penész és lámpatest, led világítás,orvosi, kerékpár és fogyasztó elektronika iparágak. Időben történő szállítás. Mondjon el egy kicsit a projekt költségvetéséről és a várható szállítási időről. Önnel fogunk stratégiát kötni, hogy a lehető legköltséghatékonyabb szolgáltatásokat nyújthassuk a cél elérése érdekében. Üdvözöljük a Kapcsolat ( sales@pintejin.com ) közvetlenül az új projektjéhez.

- 5 tengelyes megmunkálás

- CNC-marás

- CNC esztergálás

- Megmunkáló iparágak

- Megmunkálási folyamat

- Felületkezelés

- Fém megmunkálás

- Műanyag megmunkálás

- Por kohászat penész

- Die Casting

- Alkatrészek Galéria

- Autó fém alkatrészek

- Gépalkatrészek

- LED hűtőborda

- Épület alkatrészek

- Mobil alkatrészek

- Orvosi alkatrészek

- Elektronikus részek

- Személyre szabott megmunkálás

- Kerékpár alkatrészek

- Alumínium megmunkálás

- Titán megmunkálás

- Rozsdamentes acél megmunkálás

- Réz megmunkálása

- Sárgaréz megmunkálás

- Szuperötvözet megmunkálás

- Kukucskáló megmunkálás

- UHMW megmunkálás

- Egyedi megmunkálás

- PA6 megmunkálás

- PPS megmunkálás

- Teflon megmunkálás

- Inconel megmunkálás

- Szerszámacél megmunkálása

- Több anyag