A CNC szerszámgépek megfelelő összeszerelése és telepítése és jó tippek

2023-10-30

1. fejezet: A CNC gépek megértése

Ebben a fejezetben a CNC-gépek, a különböző típusok és a CNC-gépet alkotó kulcselemek feltárásával fektetjük le az alapokat.a. Mi az a CNC gép?

A CNC gép, a Computer Numerical Control machine rövidítése, egy kifinomult berendezés, amelyet a gyártásban és a megmunkálási folyamates. A hagyományos, emberi kezelők által manuálisan üzemeltetett gépektől eltérően a CNC gépek automatizáltak és számítógépekkel vezérelhetők, lehetővé téve a precíz és nagymértékben megismételhető műveleteket. Ezek a gépek képesek olyan összetett feladatok elvégzésére, mint a vágás, fúrás, marás és anyagok, például fém, műanyag, fa stb. A CNC gépek lényege, hogy képes értelmezni és végrehajtani a számítógéppel támogatott tervezési (CAD) vagy számítógéppel támogatott gyártási (CAM) szoftverekből származó parancsokat. Ez a szoftver egy sor numerikus kódot generál, amelyeket gyakran G-kódoknak és M-kódoknak is neveznek, amelyek utasítják a CNC-gépet, hogyan mozgassa a forgácsolószerszámokat és a munkadarabot a kívánt eredmény elérése érdekében. A CNC gépek forradalmasították a gyártóipart azáltal, hogy növelték a hatékonyságot, csökkentették az emberi hibákat, és lehetővé tették a bonyolult és testreszabott alkatrészek gyártását.b. A CNC gépek típusai

A CNC gépek különféle típusokban kaphatók, mindegyiket speciális alkalmazásokhoz és iparágakhoz tervezték. Íme néhány általános CNC géptípus:- CNC gép: Ezeket a gépeket anyagok vágására és formázására használják forgó vágószerszámok segítségével. Széles körben alkalmazzák az olyan iparágakban, mint a repülőgépipar, az autóipar és a fémmegmunkálás olyan feladatokra, mint a fúrás, marás és gravírozás.

- CNC esztergagépek: A CNC esztergagépek a munkadarab forgatására szolgálnak, miközben vágószerszámot használnak az anyag eltávolítására. Elengedhetetlenek a hengeres alkatrészek gyártásához, mint pl tengelys és perselys.

- CNC routerek: Ezeket a gépeket elsősorban olyan anyagok vágására és alakítására használják, mint a fa, műanyag és kompozitok. A CNC routerek elterjedtek a fafeldolgozó és táblakészítő iparágakban.

- CNC plazmavágók: A fémlemezek vágásához ideális CNC plazmavágók nagy sebességű ionizált gázsugarat használnak az anyag megolvasztásához és eltávolításához. A fémgyártásban és az autóiparban alkalmazzák őket.

- CNC lézervágók: A lézervágó gépek nagy teljesítményű lézersugarat használnak különféle anyagok, köztük fémek, műanyagok és textíliák precíz vágására vagy gravírozására. Az ékszerkészítéstől az ipari gyártásig terjedő iparágakban találnak alkalmazásokat.

- CNC vízsugárvágók: A vízsugárvágók nagynyomású vízáramot használnak csiszolószemcsékkel keverve az anyagok átvágására. Sokféle anyag vágására alkalmasak, beleértve a kő, az üveg és a fémek vágását.

- CNC EDM gépek: Az elektromos kisüléses megmunkáló (EDM) gépek elektromos kisülésekkel erodálják az anyagot a munkadarabból. Bonyolult és nagy pontosságú feladatokhoz használják, különösen a szerszám- és matricakészítésben.

c. A CNC gép alkatrészei

A CNC gépek alkatrészeinek ismerete elengedhetetlen a hatékony működéshez és karbantartáshoz. Íme a legtöbb CNC gép kulcsfontosságú összetevői:- Gépváz: A gépváz a teljes CNC gép szerkezeti alátámasztását biztosítja. Általában nagy teherbírású anyagokból készül, hogy biztosítsa a stabilitást és a merevséget működés közben.

- Orsó: Az orsó egy motoros alkatrész, amely a vágószerszámok vagy tartozékok megtartásáért és forgatásáért felelős. Kulcsszerepet játszik a megmunkálási folyamat pontosságában és sebességében.

- Tengelyrendszer: A CNC gépek több tengely mentén működnek, általában X, Y és Z jelöléssel. Ezek a tengelyek határozzák meg a gép mozgását a háromdimenziós térben. Egyes gépek további forgástengelyekkel is rendelkezhetnek, például A, B és C, a bonyolultabb műveletekhez.

- Szerszámváltó: Sok CNC gép fel van szerelve automatikus szerszámcserélővel, amely lehetővé teszi a forgácsolószerszámok gyors váltását a megmunkálási folyamat során. Ez javítja a hatékonyságot és csökkenti az állásidőt.

- Kezelőpanel: A vezérlőpanel tartalmazza azt a felületet, amelyen keresztül a kezelők vagy programozók parancsokat vihetnek be, programokat tölthetnek be, és figyelhetik a gép állapotát.

- Munkaasztal vagy munkatartó rendszer: A munkaasztal az, ahol a munkadarab biztonságosan a helyén van a megmunkálás során. Különféle munkamegtartó eszközök, mint például bilincsek, satuk és lámpatestek, arra szolgálnak, hogy a munkadarab stabilan és megfelelően elhelyezve maradjon.

- Meghajtó rendszer: A hajtásrendszer motorokból és hajtóművekből áll, amelyek felelősek a gép alkatrészeinek meghatározott tengelyek mentén történő mozgatásáért. A hajtásrendszer precíz vezérlése elengedhetetlen a pontos megmunkáláshoz.

- Hűtőfolyadék rendszer: A hűtés létfontosságú közben Többtengelyes CNC megmunkálás a szerszámok és a munkadarabok túlmelegedésének megakadályozására. A CNC gépek gyakran rendelkeznek hűtőfolyadék-rendszerrel az optimális hőmérséklet fenntartása érdekében.

- Vezérlő számítógép: A vezérlő számítógép tartalmazza a CNC gép futtatásához szükséges hardvert és szoftvert. A CAD/CAM szoftver által generált G-kódokat és M-kódokat értelmezi, és mozdulatokká és cselekvésekké alakítja át.

2. fejezet: Telepítés előtti előkészítés

Mielőtt hozzáfogna CNC gépének telepítéséhez, elengedhetetlen, hogy alaposan előkészüljön. Ez a fejezet végigvezeti Önt a telepítés előtti lényeges szempontokon, beleértve a munkaterület beállítását, a tápellátási és elektromos követelményeket, valamint a zökkenőmentes és biztonságos telepítési folyamatot biztosító biztonsági intézkedéseket.a. Munkaterületi szempontok

- Helyigény: Kezdje azzal, hogy felméri a rendelkezésre álló helyet a műhelyében vagy létesítményében. Győződjön meg arról, hogy a terület elég tágas ahhoz, hogy el tudja helyezni CNC-gépét, és elegendő helyet biztosítson a biztonságos hozzáféréshez és karbantartáshoz. Vegye figyelembe a gép méreteit, az anyagmozgatáshoz szükséges helyet, valamint az esetleges kiegészítő berendezéseket vagy munkaállomásokat.

- Szellőztetés: A megfelelő szellőzés kulcsfontosságú a megmunkálás során keletkező hő elvezetéséhez és a potenciálisan káros gőzök és porrészecskék eltávolításához. A tiszta és biztonságos munkakörnyezet fenntartásához szükség szerint szereljen fel megfelelő szellőzőrendszereket vagy légszűrő berendezéseket.

- Padló: Győződjön meg arról, hogy a padló a kijelölt területen vízszintes, stabil, és elbírja a CNC gép súlyát. Az egyenetlen vagy gyenge padlóburkolat a gép rezgését és pontatlanságot okozhat működés közben.

- Megközelíthetőség: Tervezze meg a könnyű hozzáférést a CNC géphez telepítéshez, karbantartáshoz és javításhoz. Győződjön meg arról, hogy szabad utak és elegendő hely áll rendelkezésre a nehéz gépek és anyagok manőverezéséhez.

- Világítás: A megfelelő világítás elengedhetetlen a biztonságos és pontos működéshez. Győződjön meg arról, hogy a munkaterület jól megvilágított, hogy elkerülje a baleseteket és jól látható legyen a megmunkálási folyamat.

b. Teljesítmény és elektromos követelmények

- Áramellátás: Határozza meg CNC gépének elektromos követelményeit. Ellenőrizze a gép műszaki specifikációit, és konzultáljon a gyártóval vagy a szállítóval, hogy megbizonyosodjon arról, hogy létesítménye elektromos ellátása megfelel ezeknek a követelményeknek.

- Feszültség és fázis: A CNC gépek különböző feszültségszinteket (pl. 110 V, 220 V, 440 V) és fázisokat (egyfázisú vagy háromfázisú) igényelhetnek. Győződjön meg arról, hogy az áramellátás megfelel a gép specifikációinak.

- Elektromos panel: Szereljen fel egy dedikált elektromos panelt a CNC géphez, hogy megakadályozza a meglévő áramkörök túlterhelését. Alkalmazzon engedéllyel rendelkező villanyszerelőt a vezetékek és csatlakozások szakszerű kezeléséhez.

- Túlfeszültség-védelem: Fektessen be túlfeszültség-védelmi eszközökbe, hogy megvédje a CNC gép érzékeny elektronikus alkatrészeit a feszültségingadozásoktól és az elektromos túlfeszültségektől.

- Földelés: Biztosítsa mind a CNC-gép, mind az elektromos rendszer megfelelő földelését, hogy csökkentse az elektromos veszélyek és a berendezés károsodásának kockázatát.

c. Biztonsági intézkedések

- Biztonsági felszerelés: Részesítse előnyben a biztonságot azáltal, hogy megfelelő egyéni védőfelszerelést (PPE) biztosít a kezelők és a technikusok számára. Ez magában foglalhatja a védőszemüveget, a hallásvédőt, a kesztyűt és a védőruházatot.

- Vészhelyzeti eljárás: Vészleállítási eljárások kidolgozása és dokumentálása, amelyek gyorsan leállíthatják a CNC gépet előre nem látható események vagy balesetek esetén. Győződjön meg arról, hogy az összes személyzet képzésben részesült ezekben az eljárásokban.

- Tűzbiztonság: Telepítsen tűzoltó készülékeket és füstérzékelőket a CNC gép közelébe. Végezze el a tűzbiztonsági protokollokat, például tartsa távol a gyúlékony anyagokat a géptől, és tartsa be a tűzkilépési tervet.

- Kizárás/Tagout (LOTO): Hajtsa végre a LOTO eljárásokat, hogy megakadályozza a gép véletlenszerű beindítását karbantartás vagy javítás közben. Használjon zárakat és címkéket annak jelzésére, ha a gépen karbantartás folyik.

- Biztonsági képzés: Végezzen átfogó biztonsági oktatást minden olyan személy számára, aki a CNC gépet üzemelteti, karbantartja vagy körülötte dolgozik. Hangsúlyozza a biztonságos gyakorlatokat és a biztonsági protokollok betartásának fontosságát.

- Elsősegély: Tartson jól felszerelt elsősegély-készletet a CNC gép közelében. Gondoskodjon arról, hogy képzett személyzet álljon rendelkezésre, hogy azonnali elsősegélyt nyújtsanak sérülések esetén.

3. fejezet: A CNC gép összeszerelése

Miután befejezte a telepítés előtti előkészületeket, ideje áttérni az összeszerelési fázisra. Ebben a fejezetben lépésről-lépésre útmutatót adunk a CNC gép összeszereléséhez, amely tartalmazza a lényeges feladatokat a kicsomagolástól és ellenőrzéstől a kábelkezelésig.a. Kicsomagolás és átvizsgálás

- kicsomagolás: Kezdje azzal, hogy gondosan kicsomagolja CNC gépe összes alkatrészét. Kövesse a gyártó utasításait a kicsomagoláskor, hogy elkerülje a folyamat közbeni sérüléseket. Szükség esetén használjon megfelelő szerszámokat és emelőeszközöket.

- Alkatrészkészlet: Készítsen leltári ellenőrzőlistát, hogy megbizonyosodjon arról, hogy a gép kézikönyvében vagy dokumentációjában felsorolt összes alkatrészt megkapta. Ellenőrizze, hogy semmi sem hiányzik vagy sérült.

- Vizsgálja meg a sérüléseket: Alaposan vizsgálja meg az egyes alkatrészeket, hogy nincs-e rajta sérülés, például horpadás, karcolás vagy hajlított rész. Minden problémát dokumentáljon, és azonnal értesítse a gyártót vagy a szállítót.

b. Szervező komponensek

- Munkaterület megszervezése: Az összeszerelés előtt győződjön meg arról, hogy a munkaterület tiszta és jól szervezett. Távolítson el minden zűrzavart, és biztosítson elegendő helyet az alkatrészek elrendezéséhez és rendszerezéséhez.

- Hasonló alkatrészek csoportosítása: Csoportosítsa a hasonló részeket az összeszerelési folyamat megkönnyítése érdekében. Alkatrészek, mint pl kapocss, tartókonzolokat és hardvert külön tartályokba vagy tálcákba kell rendezni a könnyű hozzáférés érdekében.

- Lásd a kézikönyveket: Tekintse át a gyártó által biztosított összeszerelési kézikönyveket és dokumentációt. Ismerkedjen meg az összeszerelés lépéseivel, diagramjaival és minden konkrét utasítással.

c. A gépváz összeszerelése

- Alapszerelés: Kezdje a CNC gép alapjával. Az alapkeret biztonságos összeszereléséhez kövesse a gyártó utasításait. Győződjön meg arról, hogy vízszintes és stabil.

- Oszlop és tartószerkezetek: Szerelje össze az oszlopokat és a tartószerkezeteket, pontosan igazítsa őket az alaphoz. Húzza meg az összes csavart és rögzítőelemet az ajánlott nyomatékértékekre.

- Vezetőpályák és sínek: Szerelje fel azokat a vezetőutakat és síneket, amelyek irányítják a gép vágó- vagy szerszámtartó alkatrészeinek mozgását. Győződjön meg arról, hogy megfelelően vannak elrendezve és biztonságosan rögzítve.

d. Motorok és hajtások felszerelése

- Motor beszerelés: Szerelje fel a motorokat a kijelölt helyekre a gyártó utasításai szerint. Győződjön meg arról, hogy a motorok biztonságosan rögzítve vannak, és egy vonalban vannak a hajtómechanizmusokkal.

- Meghajtó rendszer: Csatlakoztassa a motorokat a meghajtó mechanizmusokhoz megfelelő tengelykapcsolókkal vagy szíjakkal. Biztosítsa a megfelelő feszítést és beállítást, hogy elkerülje a holtjátékot és a pontatlanságokat.

e. A Vezérlőpult telepítése

- Vezérlőpult felszerelése: Szerelje fel a vezérlőpanelt egy kényelmes helyre, általában a kezelő számára könnyen elérhető helyre. Győződjön meg arról, hogy biztonságosan fel van szerelve és elhelyezve az optimális láthatóság és hozzáférhetőség érdekében.

- Elektromos kapcsolatok: Csatlakoztassa a vezérlőpanelt a gép elektromos rendszeréhez a gyártó dokumentációjában található kapcsolási rajzok szerint. Ellenőrizze még egyszer az összes csatlakozás pontosságát.

f. Kábelkezelés

- Kábelvezetés: Óvatosan és rendezetten vezesse el az összes kábelt, vezetéket és tömlőt, hogy elkerülje az összegabalyodást vagy a mozgó alkatrészekkel való interferenciát. Használjon kábeltálcákat vagy kapcsokat a kábelek rögzítésére és védelmére.

- Címkézés: Jelölje meg a kábeleket és vezetékeket azonosító jelzőkkel vagy címkékkel a hibaelhárítás és karbantartás egyszerűsítése érdekében. Jól jelölje meg minden kábel célját és rendeltetési helyét.

- Tesztelés: Mielőtt bármilyen burkolatot vagy panelt lezárna, végezzen előzetes tesztet, hogy megbizonyosodjon arról, hogy minden elektromos csatlakozás megfelelően működik. Ellenőrizze, hogy a motorok és az érzékelők a várt módon reagálnak-e.

4. fejezet: Igazítás és szintezés

A 4. fejezetben a CNC gép beigazításának és szintezésének kritikus folyamatába fogunk beleásni. A megfelelő beállítás és szintezés alapvető fontosságú a gép műveleteinek pontosságának és precizitása szempontjából. Ez a fejezet bemutatja az igazítás és szintezés fontosságát, a szükséges eszközöket és berendezéseket, valamint egy lépésről lépésre szóló útmutatót a beállítási és szintezési folyamathoz.a. Az igazítás és a szintezés fontossága

- Pontosság és precizitás: Az igazítás és a szintezés elengedhetetlen a CNC megmunkálásnál megkövetelt nagyfokú pontosság és precizitás eléréséhez. Az eltolódás vagy az egyenetlenségek mérethibákhoz vezethetnek a kész munkadarabokban.

- Csökkentett kopás: A megfelelő beállítás csökkenti a gépelemekre nehezedő szükségtelen feszültséget, mint pl csapágys és vezetőutak. Ez meghosszabbítja a gép élettartamát és csökkenti a karbantartási költségeket.

- Minimális vibráció: A jól beállított és vízszintes gép kevesebb vibrációt generál, ami jobb felületi minőséget és kisebb szerszámkopást eredményez. A rezgések az érzékeny elektronikus alkatrészek élettartamát is befolyásolhatják.

- Biztonság: A rosszul beállított vagy nem vízszintes gépek biztonsági kockázatokat jelenthetnek. Például egy nem vízszintes gép működés közben felborulhat vagy váratlanul elmozdulhat.

b. Szükséges eszközök és felszerelések

A helyes beállításhoz és szintezéshez a következő eszközökre és felszerelésekre lesz szüksége:- Pontossági szintek: A kiváló minőségű precíziós szintek kulcsfontosságúak a gép beállításának és szintezésének pontos méréséhez.

- Beállító eszközök: A gép kialakításától függően speciális szerszámokra, például csavarkulcsokra, alátétekre vagy beállítócsavarokra lehet szüksége.

- Tárcsázó jelzők: A tárcsajelzők segítik a különböző gépelemek beállítását, beleértve a szerszámorsót és a munkaasztalt.

- Tapintásmérők: A hézagmérők a gépelemek közötti rések és hézagok mérésére szolgálnak a beállítás során.

- Igazító lézer: A beállító lézer hasznos lehet a vezetőpályák és más lineáris alkatrészek egyenességének felmérésére.

c. Lépésről lépésre igazítási és szintezési folyamat

Kövesse az alábbi lépéseket a CNC gép beállításához és vízszintbe állításához:1. lépés: Készítse elő a munkaterületet

Győződjön meg arról, hogy a munkaterület tiszta, szennyeződésmentes és jól megvilágított. Távolítson el minden akadályt, amely akadályozhatja az igazítási és szintezési folyamatot.2. lépés: Referenciapont megállapítása

Válasszon egy stabil referenciapontot a gépvázon vagy az alapon, amelyet általában a gyártó biztosít. Ez a pont szolgál kiindulási referenciaként minden méréshez.3. lépés: Állítsa vízszintbe a gépet

- Helyezzen precíziós szinteket a gép különböző felületeire, például az alapra, az oszlopokra és a munkaasztalra.

- Szükség szerint állítsa be a szintező csavarokat vagy alátéteket a tökéletes vízszintes beállítás eléréséhez. Ellenőrizze a szinteken lévő buborékjelzők pontosságát.

4. lépés: A vezetőpályák és a csúszdák igazítása

- Használjon tárcsajelzőket és igazítólézereket a vezetőpályák, csúszdák és egyéb lineáris alkatrészek egyenességének és párhuzamosságának ellenőrzésére.

- Állítsa be a megfelelő alkatrészeket az észlelt eltérések kijavításához.

5. lépés: Orsóigazítás

- Szereljen fel egy tárcsajelzőt a gép orsójára vagy a szerszámtartóra.

- Forgassa el az orsót a kifutás és a koncentrikusság ellenőrzéséhez. Állítsa be az orsót, ha szükséges, hogy minimalizálja a kifutást.

6. lépés: Munkaasztal-igazítás

- Ellenőrizze a munkaasztal vagy a munkatartó rögzítőelem beállítását a mérőórák segítségével.

- Állítsa be a munkaasztal helyzetét úgy, hogy az merőleges legyen a gép tengelyeire.

- A beállítások után ellenőrizze újra az összes igazítást, hogy megfeleljen a megadott tűréseknek.

- Végezzen próbaüzemeket annak ellenőrzésére, hogy a gép pontosan működik-e, és a kívánt eredményeket produkálja.

8. lépés: Dokumentáció

Vezessen részletes nyilvántartást a beállítási és szintezési folyamatról, beleértve a méréseket, az elvégzett beállításokat és az esetleges problémákat. Ez a dokumentáció értékes lesz a későbbi referencia és karbantartás szempontjából.9. lépés: Végső ellenőrzés és tanúsítás

Fontolja meg, hogy szakképzett technikussal vagy mérnökkel végeztessen el egy végső ellenőrzést és tanúsítást, hogy megbizonyosodjon arról, hogy a CNC gép megfelel az ipari szabványoknak és biztonsági követelményeknek. A megfelelő beállítás és szintezés elengedhetetlen a CNC gép megbízható és pontos működéséhez. Szánjon rá időt a folyamat során, mivel a precizitás a legfontosabb. Ezen lépések követésével és a megfelelő szerszámok használatával biztosíthatja, hogy gépe optimális állapotban legyen a sikeres megmunkálási műveletekhez. A következő fejezetben megvizsgáljuk az Ön CNC gépének elektromos vezetékezési követelményeit.5. fejezet: Elektromos vezetékek

Ebben a fejezetben a CNC gépek telepítésének elektromos vezetékezési vonatkozásaival foglalkozunk. A megfelelő elektromos vezetékek létfontosságúak a gép biztonságos és hatékony működéséhez. Ez a fejezet az elektromos rendszerek megértését, a CNC gép bekötését és a fontos biztonsági óvintézkedéseket ismerteti.a. Az elektromos rendszerek megértése

- Tápegység: A CNC gépek stabil és megfelelő tápellátást igényelnek. Ismerje meg a gép gyártója által meghatározott feszültség-, frekvencia- és fáziskövetelményeket. Győződjön meg arról, hogy a tápegység megbízható és megfelelő kapacitással rendelkezik a gép elektromos terhelésének kezelésére.

- Elektromos panel: A legtöbb CNC gép elektromos panellel rendelkezik, amely különféle alkatrészeket tartalmaz, beleértve a megszakítókat, reléket, kontaktorokat és sorkapcsokat. Ismerkedjen meg a panel komponenseivel és azok funkcióival.

- Bekötési rajzok: Tekintse át a gép gyártója által biztosított kapcsolási rajzokat. Ezek a diagramok szemléltetik az alkatrészek közötti csatlakozásokat, és elengedhetetlenek a helyes huzalozáshoz.

- Földelés: A megfelelő földelés kritikus a biztonság szempontjából. Győződjön meg arról, hogy a gép és az elektromos rendszer a helyi elektromos előírásoknak és a gyártó ajánlásainak megfelelően földelve van.

b. A CNC gép bekötése

Kövesse az alábbi lépéseket a CNC gép bekötéséhez:1. lépés: Kapcsolja ki

Győződjön meg arról, hogy a gép és az áramforrás ki van kapcsolva, mielőtt bármilyen huzalozási munkát elkezdene. Válassza le a gépet az áramforrásról.2. lépés: Bekötési terv

Készítsen bekötési tervet a gyártó kapcsolási rajzai alapján. Azonosítsa az alkatrészeket, például motorokat, érzékelőket, kapcsolókat és a vezérlőpanelt, és határozza meg azok összekapcsolását.3. lépés: Kábel kiválasztása

Használjon megfelelő kábeleket és vezetékeket, amelyek megfelelnek a gép feszültség- és áramkövetelményeinek. Győződjön meg arról, hogy a kábelek megfelelő átmérőjűek és szigetelési típusúak.4. lépés: Kábelvezetés

Óvatosan vezesse végig a kábeleket és vezetékeket a gép kábeltálcái vagy védőcsövéi mentén. A sérülések elkerülése érdekében tartsa őket rendezetten és a mozgó alkatrészektől elkülönítve.5. lépés: Terminál csatlakozások

Csatlakoztassa a vezetékeket az alkatrészek, például a motorok, érzékelők és kapcsolók megfelelő kivezetéseihez. Biztosítsa a biztonságos csatlakozásokat szükség szerint préseléssel vagy forrasztással. Az egyszerű azonosítás érdekében használjon drótcímkéket.6. lépés: Vezérlőpult bekötése

A vezérlőpanelen belül csatlakoztassa a vezetékeket a megfelelő sorkapcsokhoz, megszakítókhoz, mágneskapcsolókhoz és relékhez a kapcsolási rajzok szerint. Legyen körültekintő a munkája során, hogy elkerülje a keresztkötéseket vagy a meglazult vezetékeket.7. lépés: Csatlakozás a tápegységhez

Csatlakoztassa a gépet az áramforráshoz a gyártó útmutatásait követve. Ellenőrizze még egyszer a feszültség-, fázis- és frekvenciabeállításokat, hogy megbizonyosodjon arról, hogy megfelelnek a gép követelményeinek.8. lépés: Biztonsági intézkedések

Szükség esetén alkalmazzon biztonsági funkciókat, például vészleállító kapcsolót és biztonsági reteszelést. Győződjön meg arról, hogy ezek a biztonsági eszközök megfelelően vannak bekötve, és működésüket tesztelték.9 lépés: Tesztelés

Mielőtt bezárná a vezérlőpanelt és bekapcsolná a gépet, végezzen folytonossági próbát, hogy ellenőrizze, nincs-e kábelezési hiba vagy rövidzárlat. Győződjön meg arról, hogy minden csatlakozás biztonságos és laza szálaktól mentes.c. Biztonsági intézkedések

- Kizárás/Tagout (LOTO): Hajtsa végre a LOTO eljárásokat, hogy megakadályozza a gép véletlen beindítását a vezetékezési vagy karbantartási tevékenységek során. Kizáró eszközöket kell használni az áramforrások leválasztására.

- Szakképzett villanyszerelő: Az elektromos munkákat szakképzett villanyszerelőnek vagy technikusnak kell elvégeznie, aki ismeri a gép elektromos követelményeit és a helyi elektromos előírásokat.

- Túltöltés elleni védelem: Szereljen be megfelelő túlterhelés elleni védőberendezéseket, például megszakítókat vagy biztosítékokat, hogy elkerülje az elektromos meghibásodások károsodását.

- Földelés: Győződjön meg arról, hogy a gép és az összes elektromos alkatrész megfelelően földelve van az elektromos veszélyek elkerülése érdekében.

- Címkézés: A hibaelhárítás és a jövőbeni karbantartás megkönnyítése érdekében egyértelműen címkézze fel az összes vezetéket, kábelt és alkatrészt.

- Rendszeres ellenőrzések: Rendszeresen ellenőrizze az elektromos rendszert, hogy nincs-e rajta kopás, sérülés vagy laza csatlakozás. Az esetleges problémákat azonnal orvosolja.

- Vészhelyzeti eljárás: Vészhelyzeti eljárások létrehozása és közlése elektromos problémák esetén, beleértve az elektromos tüzet vagy áramütéses eseményeket.

6. fejezet: A vezérlőszoftver telepítése

Ebben a fejezetben az Ön CNC gépe vezérlőszoftverének telepítési folyamatát tárjuk fel. A vezérlőszoftver a CNC-rendszer agya, amely a megmunkálási utasítások értelmezéséért és végrehajtásáért felelős. Ez a fejezet áttekintést nyújt a CNC gépvezérlő szoftverről, a szoftver telepítésének lépésenkénti útmutatóját, valamint a kalibrálási és tesztelési eljárásokat tartalmazza.a. CNC gépvezérlő szoftver áttekintése

- A vezérlőszoftver szerepe: A CNC gépvezérlő szoftver feladata a tervezési és szerszámpálya-adatok CAD/CAM szoftverből adott gépmozgásokká való lefordítása. G-kódokat és M-kódokat állít elő, amelyek a gép motorjait és működtetőszerveit irányítják.

- A vezérlőszoftverek típusai: Különféle típusú CNC-vezérlőszoftverek léteznek, a gépgyártók által biztosított saját szoftverektől a nyílt forráskódú és harmadik féltől származó megoldásokig. Válassza ki azt a szoftvert, amely megfelel a gép követelményeinek és az interfész ismeretének.

- Jellemzők: A vezérlőszoftver jellemzői és képességei eltérőek lehetnek. Keressen olyan szoftvert, amely az Ön speciális megmunkálási igényeihez szükséges funkciókat kínálja, mint például a szerszámpálya generálása, a szerszámcserék és az orsófordulatszám szabályozása.

b. Szoftvertelepítés lépésről lépésre

Kövesse az alábbi lépéseket a CNC gép vezérlőszoftverének telepítéséhez:1. lépés: Rendszerkövetelmények

Ellenőrizze a vezérlőszoftver gyártója által meghatározott rendszerkövetelményeket. Győződjön meg arról, hogy számítógépe megfelel ezeknek a követelményeknek a hardver, az operációs rendszer és a rendelkezésre álló memória tekintetében.2. lépés: Szoftverletöltés vagy -telepítés adathordozó

Szerezze be a vezérlőszoftvert vagy töltse le a gyártó webhelyéről, vagy használja a gyártó által biztosított telepítési adathordozót.3 lépés: Telepítés

- A telepítési folyamat elindításához kattintson duplán a szoftver telepítőfájljára.

- Kövesse a telepítő által a képernyőn megjelenő utasításokat. Ez magában foglalhatja a telepítési könyvtárak kiválasztását, a licencszerződések elfogadását és a szoftverbeállítások konfigurálását.

- Győződjön meg arról, hogy a telepítés sikeres volt, és nincs hiba.

4. lépés: Licenc és aktiválás

Ha a vezérlőszoftver licencelést vagy aktiválást igényel, kövesse a gyártó útmutatásait a folyamat befejezéséhez. Győződjön meg arról, hogy rendelkezik a szükséges licenckulcsokkal vagy aktiválási kódokkal.5. lépés: A gép konfigurálása

Állítsa be a vezérlőszoftvert, hogy megfeleljen a CNC gép specifikációinak. Ez magában foglalhatja a gép tengelyeinek, motortípusainak és egyéb hardverelemeinek paramétereinek beállítását.6. lépés: Szerszám- és anyagadatbázis

Hozzon létre vagy importáljon szerszám- és anyagadatbázist a vezérlőszoftverbe. Ez az információ döntő fontosságú a szerszámpálya létrehozásához és a megfelelő megmunkálási paraméterek kiválasztásához.c. Kalibrálás és tesztelés

A vezérlőszoftver telepítése után kövesse az alábbi lépéseket a kalibráláshoz és teszteléshez:1. lépés: Homing és referenciapont beállítása

- Állítsa be a gépet úgy, hogy az összes tengelyt a referencia- vagy alaphelyzetükbe mozgatja. Ez egy ismert kiindulási pontot ad a gép mozgásaihoz.

- Ellenőrizze, hogy a gép pontosan visszatér-e a referenciahelyzetbe.

2. lépés: Szerszámkalibrálás

- Kalibrálja a szerszám hosszát és átmérőjét. Ez biztosítja, hogy a gép pontosan ismerje az általa használni kívánt szerszámok méreteit.

- Végezze el a próbavágásokat vagy a szerszám érintési rutinjait a szerszámkalibráció érvényesítéséhez.

3. lépés: Munkadarab beállítása

- Rögzítsen egy próba munkadarabot vagy anyagot a gép munkaasztalára vagy munkatartó rendszerére.

- Győződjön meg arról, hogy a munkadarab megfelelően van beállítva és rögzítve.

4. lépés: Tesztfutások

- Töltsön be egy egyszerű tesztprogramot a vezérlőszoftverbe.

- Futtassa le a tesztprogramot a gép mozgásainak és megmunkálási eredményeinek megfigyeléséhez.

- Ellenőrizze az esetleges problémákat, például váratlan mozgásokat, szerszámütközéseket vagy pontatlanságokat.

5. lépés: Finomhangolás

Ha problémákat észlel a tesztelés során, szükség szerint finomítsa a vezérlőszoftver beállításait, a szerszámkorrekciókat vagy a munkadarab beállítását. Ismételje meg a tesztfutást, amíg a gép pontosan és megbízhatóan nem működik.6. lépés: Dokumentáció

Dokumentáljon minden kalibrálási és vizsgálati eredményt, beleértve a vezérlőszoftveren végzett minden beállítást. Ez a dokumentáció értékes a jövőbeni hivatkozás és a hibaelhárítás szempontjából. A vezérlőszoftver telepítése a CNC gép beállítási folyamatának döntő lépése. A gyártó utasításainak betartásával, a gép kalibrálásával és alapos teszteléssel biztosíthatja, hogy CNC gépe készen áll a gyártásra, és képes precíz és pontos eredményeket produkálni. A következő fejezetben megvizsgáljuk a kenés és a karbantartás fontosságát CNC gépe teljesítményének és élettartamának megőrzésében.7. fejezet: Kenés és karbantartás

Ebben a fejezetben a CNC gépek kenésének és karbantartásának kritikus szempontjaira összpontosítunk. A megfelelő kenés és a rendszeres karbantartás elengedhetetlen a CNC-berendezések hosszú élettartamának, pontosságának és megbízhatóságának biztosításához. Kitérünk a kenés fontosságára, a kenési pontokra és a karbantartási ütemterv kialakítására.a. Miért fontos a kenés?

A kenés több okból is létfontosságú szerepet játszik a CNC gép teljesítményében és élettartamában:- Súrlódáscsökkentés: A kenés csökkenti a súrlódást a mozgó alkatrészek, például a csapágyak, a vezetőpályák és a golyóscsavarok között. Ez minimálisra csökkenti az alkatrészek kopását, meghosszabbítva azok élettartamát.

- Hőleadás: A kenőanyagok elvezetik a megmunkálás során keletkező hőt, megakadályozva a kritikus alkatrészek túlmelegedését. Ez segít megőrizni a méretpontosságot és csökkenti a hőtágulás kockázatát.

- Sima működés: A megfelelő kenés biztosítja a gép alkatrészeinek simább és pontosabb mozgását. Ez elengedhetetlen a CNC megmunkálás során megkövetelt nagy pontosság eléréséhez.

- Korrózió megelőzése: A kenőanyagok védőréteget képeznek a nedvességgel és a szennyeződésekkel szemben, csökkentve a fémfelületek korróziójának kockázatát.

- Zajcsökkentés: A kenés csökkentheti a gép működése során keletkező zajt, csendesebb és kényelmesebb munkakörnyezetet teremtve.

b. Kenési pontok

A különböző CNC gépek különböző kenési pontokkal rendelkeznek, amelyek figyelmet igényelnek. Íme néhány általános kenési szempont, amelyet figyelembe kell venni:- Lineáris segédvonalak: Vigyen fel kenőanyagot a lineáris vezetőpályákra, amelyek megkönnyítik a gép tengelyeinek mozgását. Ezek lehetnek golyóscsavarok, lineáris csapágyak és csúszópályák.

- Orsó csapágyak: Kenje meg az orsó csapágyait, hogy biztosítsa a sima forgást és csökkentse a súrlódást a vágási vagy megmunkálási műveletek során.

- Szerszámváltó mechanizmus: Ha gépe rendelkezik automatikus szerszámcserélővel, győződjön meg arról, hogy a mechanizmus mozgó alkatrészei megfelelően kenve vannak, hogy elkerülje az elakadásokat és a hibás működést.

- Sebességváltók: A sebességváltók, ha vannak a gépében, meghatározott időközönként kenést igényelhetnek a hatékonyság fenntartása és a kopás csökkentése érdekében.

- Golyós csavarok: A golyóscsavarok kulcsfontosságúak a CNC gépekben. A golyóscsavarok és a hozzájuk tartozó alkatrészek megfelelő kenése elengedhetetlen a pontos pozicionáláshoz és mozgáshoz.

- Hűtőfolyadék szivattyú: Ha a gépe hűtőfolyadék-rendszert használ, győződjön meg arról, hogy a szivattyú megfelelően van kenve, és hogy a hűtőfolyadék tiszta és szennyeződésmentes.

- Tengelymotorok: A tengelymozgatáshoz használt motorok típusától függően (pl. léptető vagy szervo) kövesse a gyártó kenésére vagy karbantartására vonatkozó ajánlásait.

- Tömítések és tömítések: Ellenőrizze és szükség szerint cserélje ki a kopott vagy sérült tömítéseket és tömítéseket, hogy megelőzze a kenőanyag szivárgását és szennyeződését.

c. Karbantartási ütemterv

A rendszeres karbantartási ütemterv kialakítása elengedhetetlen ahhoz, hogy CNC gépe optimális állapotban maradjon. Íme a karbantartási ütemterv létrehozásának lépései:1. lépés: Gyártói irányelvek

Tekintse meg a gyártó dokumentációját és ajánlásait a karbantartási időközökkel, a kenési típusokkal és a konkrét eljárásokkal kapcsolatban.2. lépés: Napi karbantartás

Hajtsa végre a napi karbantartási rutinokat, amelyek magukban foglalják a törmelék eltávolítását, a meglazult kötőelemek ellenőrzését és a hűtőfolyadék szintjének ellenőrzését. Ezek a feladatok segítenek megelőzni a kisebb problémák súlyosbodását.3. lépés: Heti vagy havi karbantartás

Ütemezze be a részletesebb karbantartási feladatokat heti vagy havi rendszerességgel, a gép használatától függően. Ez magában foglalhatja az alapos tisztítást, kenést és a kritikus alkatrészek ellenőrzését.4. lépés: Negyedéves vagy féléves karbantartás

Végezzen kiterjedtebb karbantartási feladatokat, mint például az igazítás ellenőrzése és beállítása, az elektromos csatlakozások ellenőrzése, valamint a kopott vagy sérült alkatrészek cseréje.5. lépés: Éves karbantartás

Évente fontolja meg egy képzett technikus vagy mérnök által végzett átfogó ellenőrzést. Ennek tartalmaznia kell egy teljes kenési ciklust, a kalibrálási ellenőrzéseket és a szükséges javításokat vagy cseréket.6. lépés: Dokumentáció

Vezessen részletes nyilvántartást az összes karbantartási tevékenységről, beleértve a dátumokat, az elvégzett feladatokat és az azonosított problémákat. Ez a dokumentáció felbecsülhetetlen értékű a gép történetének nyomon követéséhez és a jövőbeli karbantartás megtervezéséhez.7. lépés: Képzés

Gondoskodjon arról, hogy a karbantartásért felelős személyzet megfelelően képzett legyen, és hozzáférjen a szükséges eszközökhöz és erőforrásokhoz. A rendszeres kenés és karbantartás elengedhetetlen a CNC gép élettartamának és teljesítményének maximalizálásához. A jól bevált karbantartási ütemterv betartásával és a kenési pontok figyelembevételével megelőzheti a korai kopást, és biztosíthatja, hogy gépe továbbra is pontos és jó minőségű munkadarabokat készítsen. A következő fejezetben a CNC-gép üzemeltetéséhez szükséges biztonsági eljárásokat és irányelveket tárgyaljuk.8. fejezet: Biztonsági eljárások CNC gépekhez

A CNC gépekkel végzett munka során a biztonság kiemelten fontos. Ebben a fejezetben megvizsgáljuk a CNC gépek üzemeltetésére vonatkozó legfontosabb biztonsági eljárásokat és irányelveket, beleértve a CNC gépek biztonságát, a vészleállítási eljárásokat és az egyéni védőeszközök (PPE) használatát.a. CNC gépek biztonsága

- Kiképzés: Gondoskodjon arról, hogy a CNC gépeket kezelő vagy azok körül dolgozó összes személyzet átfogó biztonsági képzésben részesüljön. Ennek tartalmaznia kell a gépspecifikus oktatást, a biztonságos üzemeltetési eljárásokat és a veszélyek felismerését.

- Gépőrök: Tartsa az összes gépvédőt és biztonsági reteszelést a helyén és megfelelően működjön. Ezeket a biztonsági funkciókat úgy tervezték, hogy megvédjék a kezelőket a mozgó alkatrészektől és a lehetséges veszélyektől.

- Biztonsági címkék: Győződjön meg arról, hogy a biztonsági címkék és figyelmeztető táblák jól láthatóan el vannak helyezve a gépen. Ezek a címkék alapvető információkat tartalmaznak a lehetséges veszélyekről és biztonsági óvintézkedésekről.

- Vészmegálló: Ismertesse meg a kezelőkkel a vészleállító gomb helyét és használatát. Ügyeljen arra, hogy vészhelyzet esetén könnyen elérhető legyen.

- Munkaterület törlése: Fenntartson rendetlenséget a CNC-gép körül. Távolítson el minden szükségtelen szerszámot, anyagot vagy törmeléket, amely botlásveszélyt jelenthet vagy zavarhatja a gép működését.

- Gépi kizárás/címkézés (LOTO): Karbantartás vagy javítás elvégzése előtt hajtsa végre a lezárási/kijelölési eljárásokat a gép feszültségmentesítésére és biztosítására. A reteszelő eszközök megakadályozzák a gép véletlen indítását.

- Az orsó és a szerszám biztonsága: Óvatosan kezelje a vágószerszámokat és a szerszámcseréket. Győződjön meg arról, hogy a szerszámok megfelelően vannak rögzítve a szerszámtartókban, és a szerszámcserét a biztonságos eljárások szerint hajtják végre.

- Anyagmozgatás: Nehéz anyagok vagy munkadarabok kezelésekor használjon megfelelő emelőeszközöket és technikákat. Kerülje a gép teherbírásának túlterhelését.

- Tűzbiztonság: Tartson a közelben tűzoltó készülékeket és füstérzékelőket. Tűzbiztonsági protokollok kidolgozása és kommunikálása, beleértve a tűzkijáratok helyét és az evakuálási eljárásokat.

b. Vészleállítási eljárások

- Vészleállító gomb: Vészhelyzetben, vagy ha azonnali leállítás szükséges, nyomja meg a vészleállító gombot. Ez a gomb általában nagy, piros és könnyen elérhető.

- Minden mozgás leállítása: A vészleállító gombnak le kell állítania a gép minden mozgását, és le kell kapcsolnia a gép áramellátását. Győződjön meg arról, hogy a gép teljesen leáll.

- Kizár: A vészleállító gomb használata után kövesse a lezárási/kijelölési eljárásokat, hogy biztosítsa a gépet és megakadályozza a véletlen újraindítást.

- Értesítse a hatóságokat: Baleset vagy veszélyes helyzet esetén forduljon a megfelelő hatóságokhoz, például a karbantartó személyzethez vagy a felügyelőkhöz, hogy megoldják a problémát, és megbizonyosodjanak arról, hogy a gép ismét biztonságosan használható.

c. Személyi védőfelszerelés (PPE)

- Biztonsági szemüveg: A CNC gép közelében tartózkodó kezelőknek és személyzetnek megfelelő ütésállóságú védőszemüveget kell viselniük, hogy megvédjék szemüket a repülő törmeléktől.

- Hallásvédelem: A zajos gépüzletekben hallásvédőt, például füldugót vagy fülvédőt kell viselni a halláskárosodás megelőzése érdekében.

- kesztyű: Anyagkezelés vagy karbantartási munkák során viseljen a munkának megfelelő kesztyűt. Győződjön meg arról, hogy a kesztyűk nem jelentenek veszélyt a mozgó gépalkatrészek közelében.

- Légutak védelme: If megmunkáló anyags port vagy gőzt termel, használjon légzésvédő felszerelést, például porálarcot vagy légzőkészüléket a belégzési veszélyek elleni védelem érdekében.

- Munkavédelmi cipő: Viseljen erős biztonsági cipőt vagy csúszásmentes talpú csizmát, hogy megvédje a lábsérüléseket és biztosítsa a jó tapadást a munkaterületen.

- Védőruházat: A megmunkálási folyamattól és a felhasznált anyagoktól függően viseljen megfelelő védőruházatot, például kötényt vagy egész testet átfogó kezeslábast.

- Biztonsági sisakok: Olyan környezetben, ahol a leeső tárgyak veszélyt jelentenek, viseljen védősisakot vagy védősisakot a fej védelme érdekében.

- Arcvédők: Az olyan feladatoknál, amelyek potenciális veszélyt jelentenek az arcra, mint például fröccsenő hűtőfolyadék vagy forgács, használjon arcvédőt a védőszemüvegen kívül.

9. fejezet: Gyakori telepítési problémák hibaelhárítása

Ebben a fejezetben feltárjuk a CNC gépek telepítése során felmerülő gyakori problémákat, és megoldásokat kínálunk ezekre a problémákra. Ezenkívül megvitatjuk azokat a hibaelhárítási technikákat, amelyek segíthetnek a problémák hatékony azonosításában és megoldásában.a. Gyakori problémák és megoldások

-

Elektromos problémák:

- Probléma: A CNC gép nem kapcsol be.

- Megoldás: Ellenőrizze az áramforrást, az elektromos csatlakozásokat és a biztosítékokat. Győződjön meg arról, hogy a vészleállító gomb el van engedve.

-

Mechanikai eltérés:

- Probléma: A gép pontatlan vágásokat vagy munkadarab-méreteket készít.

- Megoldás: Állítsa be és vízszintbe állítsa a gépet. Ellenőrizze, hogy nincsenek-e meglazult alkatrészek vagy kopott vezetők, és szükség szerint cserélje ki.

-

Eszköz zörgés vagy rezgés:

- Probléma: A gép vibrációt vagy szerszámremegést kelt, ami befolyásolja a felület minőségét.

- Megoldás: Ellenőrizze a szerszámtartó és az orsóhüvely megfelelő illeszkedését. Állítsa be a vágási paramétereket és a szerszámpálya-beállításokat.

-

Kommunikációs hibák:

- Probléma: A CNC vezérlő nem tud kommunikálni a számítógéppel vagy a CAD/CAM szoftverrel.

- Megoldás: Ellenőrizze a kábelcsatlakozásokat, az adatátviteli sebességet és a beállításokat mind a készüléken, mind a számítógépen. Gondoskodjon a megfelelő szoftver- és illesztőprogram-telepítésről.

-

Szerszámtörés:

- Probléma: A szerszámok gyakran eltörnek megmunkálás közben.

- Megoldás: Ellenőrizze a szerszámbeállítást, a szerszámtartó állapotát és az orsó kifutását. Állítsa be az előtolást és a sebességet a szerszám anyaga és a munkadarab alapján.

-

Hűtőfolyadék- vagy kenési problémák:

- Probléma: Elégtelen vagy egyenetlen hűtőfolyadék/kenőanyag áramlás.

- Megoldás: Ellenőrizze a hűtőfolyadék és a kenőrendszer alkatrészeit, például a szivattyúkat, tömlőket és fúvókákat. Tisztítsa meg vagy cserélje ki a szűrőket, és gondoskodjon a megfelelő folyadékszintről.

-

Szoftver hibák:

- Probléma: A vezérlőszoftver hibaüzeneteket vagy váratlan viselkedést jelenít meg.

- Megoldás: Tekintse át a hibaüzeneteket, és olvassa el a szoftver dokumentációját. Ellenőrizze a kompatibilitási problémákat, és szükség szerint frissítse a szoftvert vagy a firmware-t.

b. Hibaelhárítási technikák

- Módszeres megközelítés: A problémák hibaelhárítása során alkalmazzon szisztematikus megközelítést a probléma forrásának azonosításával és elkülönítésével. Kezdje a legegyszerűbb ellenőrzésekkel, és fokozatosan vizsgálja meg az összetettebb okokat.

- Dokumentáció: Tekintse meg a gép kézikönyveit, a dokumentációt és a gyártó által biztosított forrásokat a hibaelhárítási útmutatásért és a hibakódok értelmezéséhez.

- Mérés és tesztelés: Használjon mérőműszereket, például mérőórákat, féknyergeket és mikrométereket az igazítás, a méretek és a szerszám kifutásának értékeléséhez. Végezzen próbavágásokat a megmunkálási pontosság ellenőrzésére.

- Szemrevételezés: Végezze el a gép alapos szemrevételezéses ellenőrzését, és ellenőrizze, hogy nincsenek-e meglazultak a rögzítők, sérültek-e az alkatrészek vagy látható-e a kopás jele.

- Naplók és rekordok: Tekintse át a karbantartási naplókat, a hibanaplókat és a múltbeli problémák feljegyzéseit, hogy azonosítsa az ismétlődő problémákat vagy mintákat.

- Konzultáljon szakértőkkel: Ha összetett vagy tartós problémákkal találkozik, konzultáljon szakértőkkel, például a gyártó műszaki támogatásával, képzett technikusokkal vagy tapasztalt gépészekkel, akik hasonló problémákkal szembesültek.

- Biztonságos hibaelhárítás: Mindig ügyeljen a biztonságra a hibaelhárítás során. Kövesse a zárolási/kijelölési eljárásokat, kapcsolja ki a gépet, és használjon megfelelő személyi védőfelszerelést (PPE).

- Dokumentáció: Vezessen részletes nyilvántartást a hibaelhárítási tevékenységekről, beleértve a megtett lépéseket, megfigyeléseket és az alkalmazott megoldásokat. Ezek a feljegyzések értékesek lehetnek a jövőbeni hivatkozáshoz.

- Folyamatos tanulás: Bátorítsa a folyamatos tanulás és tudásmegosztás kultúráját csapata között. A hibaelhárítás során szerzett tapasztalatok javíthatják a megelőző karbantartási gyakorlatokat.

10. fejezet: Végső ellenőrzések és tesztelés

Ebben a befejező fejezetben a tesztprogramok futtatásának, a pontosság biztosításának és a CNC gép telepítésének az optimális teljesítmény elérése érdekében történő finomhangolásának alapvető lépéseit tárgyaljuk.a. Tesztprogramok futtatása

- Tesztprogramok kiválasztása: Készítsen tesztprogramokat, amelyek számos megmunkálási műveletet tartalmaznak, amelyeket az Ön CNC-gépe végez. Ezeknek a programoknak tartalmazniuk kell az alapvető mozgásokat, szerszámcseréket és különféle forgácsolási forgatókönyveket.

- Szerszám és munkadarab beállítása: Szerelje fel a megfelelő szerszámokat és rögzítse a próbamunkadarabot a gép munkaasztalára vagy rögzítésére. Győződjön meg arról, hogy a szerszámkorrekciók és a nullapont-korrekciók megfelelően vannak programozva.

- Szárazon futás: Kezdetben végezzen szárazon futást vágás nélkül. Ez lehetővé teszi a gép mozgásának, szerszámcseréjének és általános programfolyamatának ellenőrzését, hogy nincs-e benne hiba vagy váratlan viselkedés.

- Anyagválasztás: Válasszon egy olyan vizsgálati anyagot, amely hasonló ahhoz, amelyet tényleges megmunkálási projektjeihez kíván használni. Ez biztosítja, hogy a teszteredmények szorosan utánozzák a valós körülményeket.

- Vágási tesztek: Végezze el a tesztprogramokat vágási műveletekkel. Figyelje a gép teljesítményét, különös figyelmet fordítva a szerszámpálya pontosságára, az orsó fordulatszámára és az előtolási sebességre.

b. Pontosság biztosítása

- Mérés és ellenőrzés: A tesztprogramok lefutása után precíziós mérőműszerekkel mérje meg a vizsgált munkadarabok méreteit és felületi minőségét. Hasonlítsa össze az eredményeket a tervezett tervezési specifikációkkal.

- Szerszám ellenőrzés: Vizsgálja meg a vágószerszámokat, hogy nincsenek-e rajta elhasználódás jelei, például letöredezett élek vagy túlzott szerszámkopás. Szükség szerint cserélje ki vagy élezze újra a szerszámokat.

- Munkadarab ellenőrzése: Vizsgálja meg a vizsgálandó munkadarabot, nincs-e benne hiba, felületkezelési probléma vagy eltérés a kívánt geometriától. Az ellenőrzés során feltárt problémákat orvosolja.

- Visszajelzés és elemzés: Elemezze a teszteredményeket, hogy azonosítsa a várt eredményektől való eltéréseket vagy eltéréseket. Határozza meg, hogy szükség van-e módosításokra a pontosság javításához.

c. Finomhangolás

- Szerszámpálya optimalizálás: Ha a teszteredmények pontatlanságokat vagy felületkezelési problémákat tárnak fel, fontolja meg a szerszámpályák optimalizálását a CAM szoftverben. Szükség szerint állítsa be a szerszámpálya paramétereit, a szerszám kiválasztását, valamint a vágási sebességet és előtolást.

- A gép paramétereinek beállítása: Tekintse meg a gép dokumentációját az egyes paraméterek, például a gyorsítás, lassítás és a holtjáték kompenzáció finomhangolásához. Ezek a beállítások növelhetik a pontosságot.

- Szerszámeltolás kalibrálása: Ha szükséges, kalibrálja újra a szerszámkorrekciókat. Győződjön meg arról, hogy a gép pontosan kompenzálja a szerszám hosszát és átmérőjét, csökkentve ezzel a megmunkálási hibákat.

- Nullaponteltolás korrekció: Ellenőrizze és korrigálja a nullaponteltolásokat, hogy a gép pontosan pozícionálja-e a szerszámot a munkadarabhoz képest. A nullapont-eltolás kis hibái jelentős pontatlanságokhoz vezethetnek.

- Újratesztelés: A beállítások és a finomhangolás után futtassa újra a tesztprogramokat, hogy ellenőrizze a pontosság és a felületi minőség javulását.

- Dokumentáció: Dokumentáljon minden finomhangolási tevékenységet, beállítást és teszteredményt későbbi hivatkozás céljából. Ez a dokumentáció értékes lesz a megmunkálási műveletek következetességének megőrzéséhez.

11. fejezet: Képzés és készségfejlesztés

Ebben a fejezetben a gépkezelők és a karbantartó személyzet képzésének és készségfejlesztésének jelentőségét hangsúlyozzuk. A megfelelő képzés és a készségfejlesztés kulcsfontosságú a CNC gépek biztonságos és hatékony működéséhez, valamint a berendezések hatékony karbantartásához és hibaelhárításához.a. Kezelői képzés

- A gép alapvető működése: A kezelőknek átfogó képzésben kell részesülniük a CNC-gépek működésének alapvető szempontjairól, beleértve a gép indítását, leállítását, beállítását és a kocogást.

- A G-kódok és az M-kódok megértése: A kezelőknek jártasnak kell lenniük a G-kódok és M-kódok értelmezésében és módosításában, amelyek a gép mozgását és funkcióit szabályozzák.

- Szerszámkezelés: A megfelelő szerszámkezelési technikák, beleértve a szerszámcseréket, a szerszámkorrekciókat és a szerszám kalibrálását, elengedhetetlenek a balesetek megelőzéséhez és a megmunkálási pontosság biztosításához.

- Munkadarab beállítása: A képzésnek ki kell terjednie a munkadarab beállítására, ideértve a munkadarab tartását, az anyagbetöltést és a munkadarabok rögzítését a gép munkaasztalához vagy rögzítéséhez.

- Biztonsági eljárások: A kezelőknek jól ismerniük kell a CNC gépek biztonsági eljárásait, a vészleállítási protokollokat és az egyéni védőeszközök (PPE) használatát.

- A hibaelhárítás alapjai: Az alapvető hibaelhárítási készségek, mint például a gyakori problémák azonosítása és annak ismerete, hogy mikor kell segítséget kérni, segíthetnek a kezelőknek a kisebb problémák gyors megoldásában.

- Minőség-ellenőrzés: A minőség-ellenőrzési és vizsgálati technikákkal kapcsolatos képzés létfontosságú annak biztosításához, hogy a kész munkadarabok megfeleljenek a megadott tűréseknek és a felületkezelési követelményeknek.

- Szimuláció és gyakorlat: A kezelőknek lehetőséget kell biztosítani a gyakorlati gyakorlásra és a szimulációs gyakorlatokra, hogy fejleszthessék készségeiket és bizalmat építsenek a CNC gép kezelésében.

b. Karbantartási képzés

- Megelőző karbantartás: A karbantartó személyzetet képzésben kell részesíteni a CNC gépekre jellemző rutin megelőző karbantartási feladatokról, beleértve a kenést, tisztítást és ellenőrzési rutinokat.

- A gép alkatrészei: A karbantartó személyzetnek a problémák hatékony diagnosztizálásához és megoldásához mélyreható ismerete szükséges a gép alkatrészeiről, beleértve a motorokat, érzékelőket, hajtásokat és elektromos rendszereket.

- Hibaelhárítási technikák: A fejlett hibaelhárítási ismeretek, például az elektromos, mechanikai és szoftveres problémák diagnosztizálása elengedhetetlenek az állásidő minimalizálásához és a gép teljesítményének optimalizálásához.

- Kenés és folyadékkezelés: A kenési pontok, a folyadéktípusok és a szűrőrendszerek megfelelő ismerete elengedhetetlen a gép mechanikai integritásának megőrzéséhez.

- Elektromos rendszerek: A karbantartó személyzetet ki kell képezni az elektromos rendszerekkel kapcsolatban, beleértve a kapcsolási rajzok, elektromos biztonsági protokollok és az elektromos alkatrészek cseréjének megértését.

- Speciális kalibrálás: A fejlett kalibrációs technikákra, például a lézeres beállításra és az orsó kifutásának mérésére vonatkozó képzés javíthatja a CNC gép pontosságát.

- Szoftver frissítések: A szoftverfrissítések és a firmware-frissítések ismerete fontos a vezérlőszoftver és a gép firmware-ének naprakészen tartásához.

c. Képességfejlesztés

- Továbbtanulás: A folyamatos tanulás kultúrájának ösztönzése mind az üzemeltetők, mind a karbantartó személyzet körében. Ez magában foglalhatja a CNC technológiával kapcsolatos workshopokon, szemináriumokon és online tanfolyamokon való részvételt.

- Képességértékelés: Rendszeresen értékelje az üzemeltetők és a karbantartó személyzet készségeit és tudását, hogy azonosítsa a fejlesztendő területeket és a célzott képzést.

- Keresztképzés: Fontolja meg a kezelők keresztképzését az alapvető karbantartási feladatokban, és fordítva. Ez javíthatja az általános megértést és együttműködést a csapaton belül.

- Mentorálás: Mentorprogramokat valósítson meg, ahol a tapasztalt alkalmazottak útmutatást nyújthatnak, és megoszthatják tudásukat a kevésbé tapasztalt csapattagokkal.

- Problémamegoldás: Ösztönözze az alkalmazottakat, hogy aktívan vegyenek részt problémamegoldó gyakorlatokban és a kiváltó okok elemzésében, elősegítve a proaktív hibaelhárítás kultúráját.

- Visszacsatolás: Hozzon létre egy visszacsatolási hurkot, ahol a kezelők és a karbantartó személyzet kommunikálhatnak a problémákkal, megoszthatják egymással belátásaikat, és javaslatokat tehetnek a gép üzemeltetésére és karbantartására vonatkozóan.

Következtetés

Ebben az átfogó útmutatóban feltártuk a CNC gépek telepítésének bonyolult folyamatát, számos témakört lefedve, hogy biztosítsuk CNC gépe összeszerelését, telepítését, valamint hatékony és biztonságos működését. Foglaljuk össze a legfontosabb pontokat, hangsúlyozzuk a CNC gépek megfelelő telepítésének fontosságát, és tekintsünk előre a CNC technológia jövője felé.a. A kulcsfontosságú pontok összefoglalása

Ebben az útmutatóban a következő kulcsfontosságú pontokat tárgyaltuk:- A CNC gépek megértése: Azzal kezdtük, hogy megvitattuk, mik is azok a CNC gépek, a rendelkezésre álló különféle típusok és alapvető alkatrészeik.

- Telepítés előtti előkészítés: Hangsúlyoztuk a munkaterület előkészítésének, az áramellátási és elektromos követelmények teljesítésének, valamint a biztonsági intézkedések beépítés előtti végrehajtásának fontosságát.

- A CNC gép összeszerelése: A kicsomagolás, az alkatrészek rendszerezése, a gépváz összeszerelése, a motorok és hajtások csatlakoztatása, a vezérlőpanel felszerelése, valamint a kábelek kezelése részletes lépések történtek.

- Igazítás és szintezés: Megbeszéltük az igazítás és szintezés jelentőségét, a szükséges eszközöket és a precíz igazítás eléréséhez szükséges lépésenkénti folyamatot.

- Elektromos kábelezés: Alaposan kitértek az elektromos rendszerek megértésére, a CNC gép bekötésére és a biztonsági óvintézkedések betartására az elektromos munkák során.

- A vezérlőszoftver telepítése: Megbeszélték a vezérlőszoftver telepítését, a kalibrálást és a tesztelési eljárásokat, hogy biztosítsák a CNC gép megfelelő működését.

- Kenés és karbantartás: Kiemelték a kenés és a karbantartás fontosságát a gép hosszú élettartama és teljesítménye szempontjából, beleértve a kenési pontokat és a karbantartási ütemterveket.

- Biztonsági eljárások: A biztonságos munkakörnyezet kialakítása érdekében a biztonsági eljárások, a vészleállítási protokollok és az egyéni védőeszközök (PPE) használata foglalkozott.

- Gyakori telepítési problémák hibaelhárítása: Általános problémák és hibaelhárítási technikák biztosítottak a problémák hatékony azonosítása és megoldása érdekében.

- Végső ellenőrzések és tesztelés: Szóba került a tesztprogramok futtatása, a pontosság biztosítása és a gép finomhangolása az optimális teljesítmény elérése érdekében.

- Képzés és készségfejlesztés: Hangsúlyozták a kezelő és karbantartó személyzet képzésének, valamint a folyamatos készségfejlesztésnek a jelentőségét.

b. A CNC gépek megfelelő telepítésének fontossága

A CNC gépek megfelelő telepítése az alapja, amelyre a sikeres megmunkálási művelet épül. A következő okok miatt elengedhetetlen:- Pontosság: Egy jól felszerelt CNC gép nagyobb valószínűséggel készít pontos és precíz alkatrészeket, így csökken a selejt és az utómunkálatok mennyisége.

- Biztonság: A biztonsági szabványoknak és eljárásoknak megfelelő telepítés biztosítja a gépkezelők és a karbantartó személyzet jólétét.

- Hosszú élet: A helyes telepítés és a rendszeres karbantartás meghosszabbítja CNC gépe élettartamát, megóvva befektetését.

- Hatékonyság: A megfelelően telepített gép hatékonyan működik, minimalizálja az állásidőt és maximalizálja a termelékenységet.

- Minőség: A beszerelés minősége közvetlenül befolyásolja a megmunkált alkatrészek minőségét, ami elégedett ügyfelekhez és jobb hírnévhez vezet.

c. Előretekintve

A technológia fejlődésével a CNC gépek még hatékonyabbá és sokoldalúbbá válnak. Elengedhetetlen, hogy tájékozódjon a legújabb fejlesztésekről, szoftverfrissítésekről és a CNC megmunkálás legjobb gyakorlatairól. Ezenkívül, ahogy a CNC technológia egyre hozzáférhetőbbé válik, egyre több iparág és vállalkozás részesülhet előnyeiből. Összefoglalva, a CNC gépek telepítése összetett, de kifizetődő folyamat. Az ebben az útmutatóban felvázolt irányelvek és bevált gyakorlatok követésével megalapozhatja a sikeres CNC megmunkálási műveletet. Ne feledje, hogy a folyamatos tanulás, képzés és folyamatos karbantartás kulcsfontosságú CNC gépei teljesítményének fenntartásában és javításában, miközben a precíziós gyártás világában lehetőségekkel teli jövő elé tekint.

Szolgáltatásaink

- 5 tengelyes megmunkálás

- CNC-marás

- CNC esztergálás

- Megmunkáló iparágak

- Megmunkálási folyamat

- Felületkezelés

- Fém megmunkálás

- Műanyag megmunkálás

- Por kohászat penész

- Die Casting

- Alkatrészek Galéria

Esettanulmányok

- Autó fém alkatrészek

- Gépalkatrészek

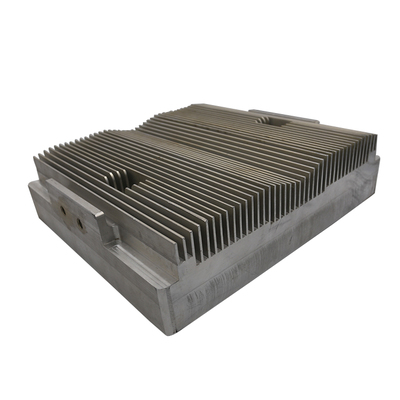

- LED hűtőborda

- Épület alkatrészek

- Mobil alkatrészek

- Orvosi alkatrészek

- Elektronikus részek

- Személyre szabott megmunkálás

- Kerékpár alkatrészek

Anyaglista

- Alumínium megmunkálás

- Titán megmunkálás

- Rozsdamentes acél megmunkálás

- Réz megmunkálása

- Sárgaréz megmunkálás

- Szuperötvözet megmunkálás

- Kukucskáló megmunkálás

- UHMW megmunkálás

- Egyedi megmunkálás

- PA6 megmunkálás

- PPS megmunkálás

- Teflon megmunkálás

- Inconel megmunkálás

- Szerszámacél megmunkálása

- Több anyag

Alkatrészek Galéria