Mi az a motoreszterga és hogyan működik

2023-09-29

A világ a precíziós megmunkálás, a motoros eszterga a kézművesség, a sokoldalúság és a mérnöki kiválóság maradandó szimbóluma. Ez a gyártás és a fémmegmunkáló iparágak sarokköve, amely arról híres, hogy képes a nyersanyagokat precíz és bonyolult alkatrészekké alakítani. Ebben az átfogó útmutatóban mélyen elmélyülünk a motoros eszterga belső működésében, feltárva annak különböző részeit, funkcióit és alkalmazásait. Mire befejezi az olvasást, alaposan megérti, mi az a motoros eszterga, és hogyan játszik kulcsszerepet a modern világ alakításában.

Az esztergagépek korai eredete

A precíziós megmunkálás és a motoros eszterga története magának az esztergagépnek a szerény eredetével kezdődik. Ebben a részben egy időutazásra indulunk, nyomon követve az esztergagépek korai eredetét és fejlődésüket az alapvető kézi működtetésű szerszámoktól a ma ismert kifinomult precíziós gépekig.- Primitív kezdetek:Az esztergagépek története az ókori civilizációkig vezethető vissza, ahol ezeknek a gépeknek a primitív formáit fa, kő és egyéb anyagok formázására használták. A korai esztergagépeket gyakran manuálisan működtették a mesteremberek, akik a munkadarabot a vágószerszámhoz forgatták. Ezek az ősi esztergagépek alapozták meg a fejlettebb megmunkálási technikák kifejlesztését.

- Az ókori egyiptomiak és görögök:Az eszterga-szerű eszköz egyik legkorábbi dokumentált felhasználása az ókori Egyiptomból származik, Kr.e. 1300 körül. Ezeket az esztergagépeket elsősorban fa- és fazekasmunkákhoz használták. Hasonlóképpen, az ókori görög kézművesek esztergagépeket használtak, hogy bonyolult mintákat készítsenek fán és fémen.

- A középkori európai esztergagép:A középkorban Európában az esztergagépek tovább fejlődtek. A középkori európai esztergagép, amelyet gyakran oszlopesztergaként vagy rugós esztergaként is emlegetnek, lábbal mozgatható taposóval és rugós mechanizmussal rendelkezett, amely lehetővé tette a fatárgyak hatékonyabb és precízebb esztergálását. Ezek az esztergagépek kulcsfontosságúak voltak a bonyolult famunkák, például bútorok és építészeti elemek elkészítésében.

- A fémmegmunkáló esztergagépek megjelenése:A kohászat előrehaladtával megnőtt az igény a fém megmunkálására alkalmas esztergagépekre. A reneszánsz idején szakképzett fémmegmunkálók és feltalálók kezdtek kifejezetten fémmegmunkálásra szánt esztergagépeket tervezni. Ezek az esztergagépek olyan újításokat tartalmaztak, mint a ólomcsavarok és fogaskerék a pontosságot és az ellenőrzést javító mechanizmusok.

1.2 A motoresztergagépek fejlődése

A kézi kivitelezésről a gépesített precíziós megmunkálásra való átmenetet az esztergatechnológia jelentős fejlődése jellemezte. Ebben a részben a motoresztergagépek fejlődését tárjuk fel, amelyek a megmunkálási fejlődés csúcsát jelentik.- Az ipari forradalom és a korai motoresztergagépek:A 18. és 19. századi ipari forradalom drámai változást hozott a gyártásban. Az olyan innovációk, mint a gőzgép és a tömeggyártási technikák, igényt teremtettek a hatékonyabbá tételre megmunkálási folyamates. Ebben a korszakban jelentek meg a korai motoresztergagépek, amelyek gőzgépekkel vagy vízikerekekkel hajtottak, amelyek folyamatos és precízebb megmunkálást tettek lehetővé.

- A modern motoros eszterga születése:A 19. század végén és a 20. század elején a motoresztergagépek olyan modern gépekké fejlődtek, amelyeket ma ismerünk. Ebben az időszakban a legfontosabb újítások közé tartozott a gyorsváltós sebességváltó fejlesztése, amely lehetővé tette a vágási sebesség és az előtolás gyors beállítását, valamint az elektromos motorok áramforrásként történő bevezetése.

- Világháborúk és előrelépések:Az első és a második világháború egyaránt jelentős szerepet játszott a motoros eszterga technológia fejlődésében. A háborús termelés igényei sokoldalúbb és pontosabb esztergagépek kifejlesztését követelték meg. Ezek a háborús újítások, mint például a numerikus vezérlőrendszerek bevezetése, megalapozták a jövő számítógépes CNC (Computer Numerical Control) motoresztergagépeit.

- CNC forradalom:A számítógépek megjelenése a 20. század közepén a precíziós megmunkálás új korszakát nyitotta meg. A számítógépes programokkal vezérelt CNC motoros esztergagépek páratlan pontosságot és automatizálást tettek lehetővé. Ez forradalmasította a repülőgépipartól az autóiparig terjedő iparágakat, és olyan összetett alkatrészek gyártásához vezetett, amelyek korábban elérhetetlenek voltak.

Mi az a motoros eszterga?

Lényege, a motoros eszterga egy precíziós megmunkálószerszám, amelyet arra terveztek, hogy különféle anyagokat hengeres vagy kúpos formára alakítson nagy pontossággal és pontossággal. A motoresztergagépek a gyártó- és fémmegmunkáló ipar alapvető részét képezik, és sokoldalú igáslóként szolgálnak az egyszerű esztergálástól a bonyolult menetvágási és kúpos műveletekig. A "motoreszterga" név a motoralkatrészek gyártásában való történelmi használatukat tükrözi. A motoros esztergagépeket vízszintes helyzetük jellemzi, a munkadarab két középpontja között van rögzítve, ami lehetővé teszi, hogy forogjon, miközben a vágószerszám a tengelye mentén mozog. Ez az esztergaművelet a motoros eszterga elsődleges funkciója, és számos megmunkálási művelet alapját képezi.2.2 A motoros esztergák típusai

A motoros esztergagépek különféle típusaiban kaphatók, mindegyik az adott megmunkálási feladatokhoz és a munkadarab méretéhez igazodik. Néhány gyakori típus:- Esztergapad: Ezek a kompakt esztergagépek kicsik és hordozhatóak, alkalmasak könnyű feladatokra és oktatási célokra.

- Réságyas eszterga: A réságyas esztergagépek az ágy eltávolítható részével, úgynevezett résszel rendelkeznek, amely lehetővé teszi, hogy az eszterga nagyobb, a standard lengési kapacitást meghaladó átmérőjű munkadarabokat helyezzen el.

- Torony eszterga: A revolverfejes esztergagépek revolverfejes szerszámtartóval felszerelt automatizált esztergagépek, amelyek lehetővé teszik a gyors szerszámcserét és több művelet kézi beavatkozás nélküli elvégzését.

- Gyorseszterga: A gyorsesztergagépeket nagy sebességű műveletekre tervezték, mint például polírozás, polírozás és könnyű esztergálás. Általában fafeldolgozásban és fémpolírozásban használják őket.

- Nagy teherbírású eszterga: Ezeket a robusztus esztergagépeket nagy és nehéz munkadarabok megmunkálására tervezték, így ideálisak ipari alkalmazásokhoz, beleértve a hajógyártást és a nagyüzemi gyártást.

2.3 A motoros eszterga fő alkatrészei

A motoresztergagépek számos alapvető alkatrészből állnak, amelyek harmonikusan működnek a precíziós megmunkálás érdekében. Ezek az összetevők a következők:- Ágy:Az ágy a motoreszterga alapja, stabilitást és támogatást biztosít az összes többi alkatrésznek. Általában öntöttvasból készül, és precíziósan csiszolt, lapos és edzett felülettel rendelkezik. Az ágy kialakítása befolyásolja az eszterga méretét, teherbírását és merevségét. Az ágyak eltérő hosszúságúak lehetnek, hogy megfeleljenek a különböző méretű munkadaraboknak.

- Fejrész:A fejtartó az ágy bal oldalán található (az esztergagéppel szemben). Ebben található a főorsó, amely a munkadarabot tartja. Az orsót motor hajtja, és a sebességváltón keresztül különböző sebességgel tud forogni. A fejtartó tartalmaz továbbá az orsó irányának és fordulatszámának szabályozására szolgáló mechanizmusokat.

- Farokszár:Az ágy jobb végén található farokszár támasztást nyújt a munkadarab szabad végének. Az ágy mentén mozgatható a különböző munkadarab-hosszúságokhoz. A farokszár gyakran tartalmaz egy tollat, amely kihúzható vagy visszahúzható, hogy nyomást gyakoroljon a munkadarabra, lehetővé téve a fúrást, dörzsárazást és egyéb műveleteket.

- Szállítás:A kocsi az ágyra van szerelve, és hosszirányban mozoghat az ágy mentén. Több alkatrészből áll, köztük a nyeregből, a keresztcsúszdából és az összetett támasztékból. A kocsi hordozza a vágószerszámot, és felelős a fogásmélység és az előtolás szabályozásáért a megmunkálási műveletek során.

- Szerszámposta:A szerszámoszlop a kocsira van felszerelve, és biztonságosan tartja a vágószerszámot. Lehetővé teszi a szerszámcseréket és -beállításokat, precíz megmunkálási műveleteket biztosítva. Különféle típusú szerszámoszlopok léteznek, beleértve a gyorscserélő szerszámoszlopokat, amelyek felgyorsítják a szerszámcserét.

2.4 Méret és kapacitás

A motoros eszterga mérete és teljesítménye kritikus tényező annak meghatározásában, hogy alkalmas-e bizonyos megmunkálási feladatokra. Az elsődleges szempontok, amelyeket figyelembe kell venni:- Hinta: A lengés a munkadarab legnagyobb átmérője, amelyet az eszterga képes elhelyezni. Az ágytól az orsó középvonaláig mérik. A réságyas eszterga lengője tartalmazza a rést, amely lehetővé teszi nagyobb átmérőjű munkadarabok megmunkálását.

- Középtávolság: A középtávolság a fejszár és a farok középpontja közötti maximális hosszra vonatkozik. Meghatározza az esztergagépen forgatható maximális munkadarab hosszát.

2.5 Precizitás és tolerancia

A motoros esztergagépek egyik legfontosabb tulajdonsága, hogy precízen és szűk tűréssel tudnak dolgozni. A megmunkálási precizitás azt a pontosságot és konzisztenciát jelenti, amellyel az eszterga meg tudja formálni a munkadarabot. A tolerancia viszont a megengedett eltérés egy meghatározott mérettől vagy specifikációtól. A pontosság és a szűk tűrések elérése a motoros esztergagépen számos tényezőtől függ, többek között:- A gép merevsége: Az eszterga alkatrészeinek, különösen az ágynak és a szerszámoknak merevsége kulcsfontosságú a megmunkálás során a pontosság megőrzéséhez.

- Szerszámválasztás és élesség: A vágószerszámok megválasztása és élességük közvetlenül befolyásolja a megmunkált felület minőségét és a szűk tűrések megtartását.

- Vágási paraméterek szabályozása: A kezelőknek gondosan ellenőrizniük kell a vágási sebességet, az előtolási sebességet és a vágási mélységet, hogy elérjék a kívánt pontosságot.

- Mérés és ellenőrzés: A precíziós mérőműszerek, mint például a mikrométerek és a számlapjelzők használata elengedhetetlen a megmunkált alkatrészek méreteinek ellenőrzéséhez és a meghatározott tűréshatárok betartásának biztosításához.

- A gép kalibrálása: Az eszterga rendszeres kalibrálása és karbantartása szükséges a pontosságának és pontosságának megőrzéséhez.

Az esztergálás alapjai

Az esztergálás a motoros esztergagépen végzett alapvető megmunkálási folyamat. Ez magában foglalja a munkadarab elforgatását, miközben a vágószerszám eltávolítja az anyagot a felületéről. Ezt az eljárást hengeres vagy kúpos formák, szálak és más bonyolult profilok létrehozására használják. Íme az esztergálás alapvető lépéseinek áttekintése:- A munkadarab előkészítése: Kezdje a megfelelő anyag és munkadarab méret kiválasztásával. Győződjön meg arról, hogy a munkadarab biztonságosan rögzítve van az eszterga fejrésze és a farokrész közepe között.

- Eszköz kiválasztása: Válassza ki a munkához megfelelő vágószerszámot. A szerszám geometriájának, anyagának és élgeometriájának meg kell egyeznie a megmunkált anyaggal és a kívánt alakkal.

- Vágási paraméterek beállítása: Állítsa be az eszterga beállításait, beleértve a vágási sebességet, az előtolási sebességet és a fogásmélységet, hogy megfeleljen az anyagnak és a megmunkálási műveletnek. Ezek a paraméterek befolyásolják a megmunkálási folyamat minőségét és hatékonyságát.

- Eszközbevonás: A vágószerszámot hozza érintkezésbe a forgó munkadarabbal. A szerszámot a kívánt kiindulási pontban és tájolásban kell elhelyezni.

- A munkadarab elforgatása: Aktiválja az eszterga orsóját, aminek hatására a munkadarab elfordul. Ez a forgatás elengedhetetlen az egyenletes és szimmetrikus anyageltávolítás eléréséhez.

- Vágási művelet: Ahogy a munkadarab forog, a vágószerszám érintkezik az anyag felületével. A szerszám mozgása, amelyet a kocsi és a keresztszán vezérel, meghatározza a végdarab alakját és méreteit.

- Folyamatos megmunkálás: Folytassa a vágási folyamatot, fokozatosan haladva előre a szerszámot a munkadarab hosszában. A kocsi hosszirányú mozgása és a keresztcsúszda oldalirányú mozgása összetett profilok és jellemzők kialakítását teszi lehetővé.

- Befejező bérletek: A precíziós munkavégzés során gyakran végeznek simítási feldolgozásokat a kívánt felületminőség és méretek elérése érdekében. Ezek a lépések könnyebb vágásokat és finomabb szerszámbeállításokat tartalmaznak.

- Hűtőfolyadék és forgácskezelés: A megmunkálandó anyagtól függően hűtő- vagy vágófolyadék alkalmazható a hő csökkentésére és a szerszám élettartamának növelésére. A megfelelő forgácskezelés szintén kulcsfontosságú a forgács felhalmozódásának és a megmunkálási folyamattal való interferenciának megelőzése érdekében.

3.2 Munkatartó eszközök

A munkadarab rögzítéséhez elengedhetetlenek a munkadarab esztergálási műveletek során történő rögzítéséhez. A motoresztergagépek számos lehetőséget kínálnak a munkadarab befogására, többek között:- Tokmányok: A tokmányokat általában hengeres munkadarabok tartására használják. Különféle típusúak, például hárompofás és négypofás tokmányok, és lehetnek önközpontúak vagy függetlenek. A tokmányok biztonságos fogást biztosítanak a munkadarabon, és ideálisak a nagy pontosságú műveletekhez.

- Befogók: A befogópatronok precíziós munkamegtartó eszközök, amelyek belülről fogják meg a munkadarabot, biztosítva a koncentrikusságot. Alkalmasak kis átmérőjű munkadarabokhoz és nagy sebességű megmunkáláshoz.

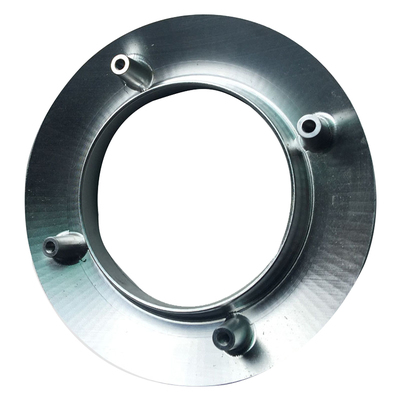

- Előlapok: Az előlapokat szabálytalan alakú munkadarabokhoz használják, vagy olyanokhoz, amelyeket nem lehet tokmányokkal vagy befogópatronokkal rögzíteni. A munkadarabokat csavarokkal vagy bilincsekkel rögzítik az előlaphoz.

- Állandó pihenők és követési pihenők: Ezek az eszközök hosszú, karcsú munkadarabokat támogatnak megmunkálás közben, hogy megakadályozzák az elhajlást vagy a vibrációt. A külső átmérőhöz stabil támasztékokat használnak, míg a belső átmérőt követő támasztékok.

3.3 Szerszám- és vágószerszámok

A szerszámozás és a vágószerszámok döntő szerepet játszanak az esztergálási folyamatban. A legfontosabb szempontok a következők:- Szerszám geometria: A szerszám geometriájának megválasztása, például a dőlésszög és a hézagszög befolyásolja a vágás hatékonyságát és a felületi minőséget. A különböző megmunkálási feladatokhoz különböző szerszámformákat használnak.

- Szerszám anyaga: A szerszámanyagokat a munkadarab anyaga alapján kell kiválasztani. A gyakori szerszámanyagok közé tartozik a gyorsacél (HSS), a keményfém és a kerámia, amelyek mindegyike egyedi tulajdonságokkal és alkalmazási területekkel rendelkezik.

- Szerszámtartók: A szerszámtartók rögzítik a vágószerszámot a szerszámtartóban, és lehetővé teszik a szerszám magasságának és tájolásának pontos beállítását.

- Hűtőfolyadék szállítás: Egyes megmunkálási műveletekhez hűtőfolyadékra vagy vágófolyadékra van szükség a vágószerszám és a munkadarab kenéséhez, csökkenti a súrlódást és a hőt, valamint javítja a forgácselszívást.

3.4 A motoreszterga beállítása és kezelése

A motoros eszterga üzembe helyezése és működtetése több alapvető lépésből áll:- Munkadarab rögzítése: Helyezze a munkadarabot a fejtartó és a farok középpontja közé, vagy rögzítse a kiválasztott munkatartó szerkezetben.

- Szerszám telepítés: Szerelje fel a vágószerszámot a szerszámtartóba, és győződjön meg arról, hogy megfelelően van beállítva és orientált a tervezett megmunkálási művelethez.

- Sebesség és előtolás beállítása: Állítsa be a megfelelő forgácsolási sebességet (az orsó forgási sebességét) és az előtolási sebességet (az a sebesség, amellyel a szerszám halad előre a munkadarabon) az anyag, a szerszámok és a megmunkálási műveletek alapján.

- Szerszám pozicionálás: Helyezze a szerszámot a kezdőpontra, ügyelve arra, hogy távol legyen a munkadarabtól és egyéb akadályoktól.

- Biztonsági intézkedések: A biztonságot a megfelelő egyéni védőfelszerelés (PPE) viselésével, a megfelelő gépvédelem biztosításával és a biztonsági protokollok betartásával helyezze előtérbe.

- Gép aktiválása: Indítsa el az eszterga orsóját, és kapcsolja be a szerszámot a munkadarabbal, elindítva a megmunkálási folyamatot.

- Felügyelet és beállítás: Folyamatosan figyelje a megmunkálási műveletet, és végezze el a szükséges beállításokat a forgácsolási paramétereken, a szerszám pozícióján vagy a hűtőfolyadék alkalmazásán a sikeres eredmény érdekében.

3.5 A pontosság elérése: mérés és beállítás

Az esztergálási műveletek pontosságának elérése aprólékos mérési és beállítási folyamatokat igényel:- Mérőeszközök: Használjon precíziós mérőműszereket, például mikrométereket, mérőórákat és féknyergeket a munkadarab méreteinek méréséhez, és ellenőrizze, hogy megfelelnek-e a megadott tűréseknek.

- Folyamatban lévő ellenőrzés: Végezzen folyamat közbeni ellenőrzéseket a megmunkálás különböző szakaszaiban, hogy azonosítsa és kezelje a kívánt méretektől vagy felületi minőségtől való eltéréseket.

- Szerszámkopás és csere: Rendszeresen ellenőrizze a vágószerszámokat kopás és sérülés szempontjából, és szükség esetén cserélje ki őket az állandó minőség megőrzése érdekében.

- Szerszám eltolás és kompenzáció: Állítsa be a szerszámeltolásokat a kopás és az eltérések kompenzálására, biztosítva, hogy az eszterga folyamatosan pontos alkatrészeket állítson elő.

- Felületi minőség értékelése: Értékelje a felületi minőséget érdességmérő eszközökkel, hogy ellenőrizze, megfelel-e a szükséges előírásoknak.

- Dokumentáció: Pontos nyilvántartást vezet a megmunkálási paraméterekről, mérésekről és beállításokról a minőségellenőrzés és a jövőbeni referencia érdekében.

Termelő iparágak

A motoresztergagépek a feldolgozóipar igáslói, amelyek gerincéül szolgálnak az alkatrészek széles körének gyártásához. Nélkülözhetetlenek a gépek, járművek és fogyasztási cikkek alkatrészeinek létrehozásában. Néhány kulcsfontosságú alkalmazás a gyártásban:- Autóipar: A motoresztergagépeket különféle autóalkatrészek gyártására használják, beleértve a motordugattyúkat, fékdobokat és tengelyeket. Precizitásuk és sokoldalúságuk döntő szerepet játszik a megbízható és nagy teljesítményű járművek gyártásában.

- Fémmegmunkálás és gyártás: A gyártóüzemek motoresztergagépekre támaszkodnak precíziós fémalkatrészek, mint pl tengelys, fogaskerekek és menetes alkatrészek. Az építőiparban használt szerkezeti acélelemek gyártásához is nélkülözhetetlenek.

- Elektronikai gyártás: Az elektronikai iparban a motoresztergagépeket olyan alkatrészek megmunkálására használják, mint pl csatlakozók, kapcsolók és egyedi házak elektronikus eszközökhöz. Különböző anyagokkal, köztük műanyagokkal és fémekkel való munkaképességük felbecsülhetetlen értékűvé teszi őket.

4.2 Javítás és karbantartás

A motoresztergagépek ugyanolyan fontosak a javítás és karbantartás területén, ahol a gépek és berendezések helyreállítására és élettartamának meghosszabbítására szolgálnak. A javítási és karbantartási alkalmazások a következők:- Gépjavítás: A motoresztergagépeket az ipari gépek kopott vagy sérült alkatrészeinek helyreállítására használják, biztosítva az optimális működést és minimalizálva az állásidőt.

- Autójavítás: A javítóműhelyek esztergagépeket használnak a fékdobok, forgórészek és motoralkatrészek újrafelszínezésére, így biztosítva a jármű biztonságos és megbízható teljesítményét.

- Hajó karbantartása: Hajógyárakban és haditengerészeti létesítményekben a motoresztergagépeket hajómeghajtó rendszerek javítására és karbantartására használják, beleértve a légcsavarokat és a hajtótengelyeket.

4.3 Művészet és kézművesség

A motoros esztergagépeket művészi és kézműves munkákban is alkalmazzák, ahol esztétikus és bonyolult minták létrehozására használják őket. Példák:- Faesztergálás: A famunkások és kézművesek motoros esztergagépeket használnak dekoratív fadarabok, például tálak, vázák és bonyolult fából készült bútororsók készítésére.

- Fémművészet: A fémmel dolgozó művészek esztergagépeket használnak a fémek szobrok, dísztárgyak és építészeti elemek formálására, lehetővé téve a bonyolult és testreszabott terveket.

4.4 Űr- és repülőgépipar

Az űr- és repülőgépipar olyan alkatrészeket igényel, amelyek megfelelnek a pontosság és megbízhatóság szigorú szabványainak. A motoresztergagépek kritikus szerepet játszanak az űrhajók, repülőgépek és kapcsolódó berendezések alkatrészeinek gyártásában. A legfontosabb alkalmazások a következők:- Repülőgép alkatrészek: A motoresztergagépeket kritikus repülőgép-alkatrészek gyártására használják, beleértve a futómű alkatrészeket, a motoralkatrészeket és a vezérlőrendszer-alkatrészeket.

- Űrhajó alkatrészek: Az űriparban motoresztergagépeket használnak olyan alkatrészek létrehozására, mint a műholdházak, rakétafúvókák és üzemanyagrendszer-alkatrészek.

4.5 Orvosi és fogorvosi területek

Az orvosi és fogorvosi területen a precizitás és a pontosság a legfontosabb. A motoresztergagépek hozzájárulnak az orvosi eszközökben és fogászati berendezésekben használt speciális alkatrészek előállításához. Az alkalmazások a következők:- Fogpótlások: A motoros esztergagépeket fogpótlások, köztük koronák, hidak és fogsorok készítésére használják, biztosítva a pontos illeszkedést és működést.

- Orvosi műszerek: Használt precíziós műszerek orvosi megmunkálás Az olyan eljárások, mint a sebészeti eszközök, implantátum alkatrészek és diagnosztikai berendezések, gyakran motoreszterga segítségével készülnek.

- Ortopédiai eszközök: A motoros esztergagépeket ortopéd implantátumok, például csípő- és térdprotézisek készítésére használják, amelyeknek szigorú tűréshatároknak és anyagkövetelményeknek kell megfelelniük.

Rutin karbantartás

A rendszeres karbantartás elengedhetetlen a motoreszterga optimális működési állapotának megőrzéséhez, a meghibásodások megelőzéséhez és a biztonság garantálásához. Íme a rutin karbantartás legfontosabb szempontjai: 6.1.1 Tisztítás és kenés- Rendszeresen tisztítsa meg az esztergagépet, távolítsa el a port, a forgácsot és a törmeléket minden alkatrészről, beleértve az ágyat, a kocsit és a farokszárat.

- Kenjen meg minden mozgó alkatrészt a gyártó ajánlásai szerint. Használja a megfelelő kenőanyagokat, és ügyeljen arra, hogy azokat a megadott időközönként alkalmazzák.

- Végezzen szemrevételezést a kopás, sérülés vagy eltolódás jeleinek azonosítására. Ügyeljen a szíjak, fogaskerekek állapotára, ill csapágys.

- Vizsgálja meg az elektromos alkatrészeket, például a vezetékeket és a kapcsolókat, hogy nincs-e rajta kopás vagy sérülés.

- A pontosság biztosítása érdekében rendszeresen kalibrálja az eszterga mérőműszereit, például a faroktollat.

- A megmunkálás pontosságának megőrzése érdekében ellenőrizze és állítsa be a szerszám magasságát és középpontjának magasságát.

- Ellenőrizze a biztonsági elemeket, például a vészleállító gombokat, védőburkolatokat és reteszelőket, hogy megbizonyosodjon arról, hogy megfelelően működnek.

- Győződjön meg arról, hogy a figyelmeztető címkék és a biztonsági utasítások olvashatóak és jó állapotban vannak.

6.2 Gyakori problémák elhárítása

A rendszeres karbantartás ellenére problémák léphetnek fel az esztergagép működése során. A gyakori problémák hibaelhárítása és megoldása elengedhetetlen az állásidő minimalizálásához. Íme néhány gyakori esztergaprobléma és hibaelhárítási tipp:6.2.1 Túlzott rezgés vagy zörgés

Lehetséges okok:- Laza munkafogás vagy szerszám

- Kiegyensúlyozatlan munkadarab

- Elhasználódott vagy sérült szerszám

- Helytelen vágási paraméterek

- Ellenőrizze és rögzítse a munkatartást és a szerszámokat.

- Szükség esetén egyensúlyozza ki a munkadarabot.

- Vizsgálja meg és cserélje ki az elhasználódott vagy sérült szerszámokat.

- Állítsa be a vágási paramétereket, például a sebességet és az előtolási sebességet.

6.2.2 Gyenge felületkezelés

Lehetséges okok:- Tompa vagy kopott vágószerszám

- Helytelen szerszámgeometria

- Túlzott szerszámkopás

- Elégtelen kenés

- Élesítse vagy cserélje ki a vágószerszámot.

- Ügyeljen az anyagnak és a műveletnek megfelelő szerszámgeometriára.

- Figyelje a szerszám kopását, és szükség szerint cserélje ki.

- Gondoskodjon a munkadarab és a szerszám megfelelő kenéséről.

6.2.3 Pontatlan méretek

Lehetséges okok:- A szerszámmagasság vagy a szerszámközéppont magassági hibája

- A vezetőcsavarok vagy más alkatrészek kopása vagy sérülése

- Helytelen szerszámkorrekciók

- Inkonzisztens munkadarab anyaga

- Igazítsa újra a szerszám magasságát és a szerszám középpontjának magasságát.

- Vizsgálja meg és cserélje ki a kopott vagy sérült vezetékcsavarokat vagy alkatrészeket.

- Ellenőrizze és szükség szerint állítsa be a szerszámkorrekciókat.

- Biztosítsa a munkadarab egyenletes anyagminőségét.

6.2.4 Elektromos problémák

Lehetséges okok:- Tápellátási problémák

- Hibás vezetékek vagy csatlakozások

- Hibás motor vagy vezérlőegység

- Ellenőrizze az áramellátást és a megszakítókat.

- Vizsgálja meg a vezetékeket és a csatlakozásokat, hogy nincsenek-e laza vagy sérült alkatrészek.

- Tesztelje és diagnosztizálja a motor és a vezérlőegység problémáit. Szükség esetén kérjen szakember segítséget.

6.3 Élettartam meghosszabbítása

A motoros eszterga élettartamának meghosszabbítása proaktív intézkedésekkel jár a szerkezeti integritásának és funkcionalitásának hosszú távú megőrzése érdekében:- 6.3.1 Rendszeres ellenőrzések:Végezzen rendszeres ellenőrzési ütemtervet a problémák korai észlelése és kezelése érdekében, megelőzve, hogy azok jelentősebb problémákká váljanak.

- 6.3.2 Megelőző karbantartás:Kövesse a gyártó által javasolt karbantartási eljárásokat és ütemterveket. Ez magában foglalja a rutin olajcseréket, a kenést és a kopásra hajlamos alkatrészek cseréjét.

- 6.3.3 Kezelői képzés:Győződjön meg arról, hogy a kezelők megfelelően képzettek az eszterga biztonságos és helyes használatára. A kezelői hibák szükségtelen kopáshoz és sérülésekhez vezethetnek.

- 6.3.4 Környezetvédelem:Tartsa az esztergagépet tiszta és ellenőrzött környezetben. A por, a páratartalom és a hőmérséklet-ingadozások befolyásolhatják az eszterga teljesítményét és élettartamát.

- 6.3.5 Kritikus összetevők cseréje:Idővel a kritikus alkatrészek, például a csapágyak, fogaskerekek és szíjak elhasználódhatnak. Rendszeresen értékelje ezeket az alkatrészeket, és szükség esetén cserélje ki őket a katasztrofális meghibásodás elkerülése érdekében.

- 6.3.6 Dokumentáció:Vezessen alapos nyilvántartást a karbantartási tevékenységekről, javításokról és minden felmerülő problémáról. Ez a dokumentáció segít nyomon követni az eszterga történetét, és tájékoztat a jövőbeni karbantartási döntésekről.

Következtetés: A motoresztergagépek tartós öröksége

A motoros eszterga gazdag történetével és sokrétű alkalmazási lehetőségeivel az emberi találékonyság és a precíziós megmunkálás innovációjának bizonyítéka. Tartós öröksége figyelemre méltó sokoldalúságában, pontosságában és alkalmazkodóképességében gyökerezik, így számos iparágban és alkalmazásban nélkülözhetetlen eszközzé válik. A kézi működtetésű famegmunkáló szerszám szerény eredetétől a modern számítógép-vezérelt CNC motoros esztergagépekig ez a figyelemre méltó gép a gyártás, javítás, művészi és kézműves mesterség állandóan változó igényei mellett fejlődött. Kulcsszerepet játszott a mai világ alakításában, hozzájárulva többek között a közlekedés, a technológia és az egészségügy fejlődéséhez. A feldolgozóiparban a motoros eszterga továbbra is a gyártás sarokköve, amely lehetővé teszi a modern gépeket és járműveket meghajtó, bonyolult és precíz alkatrészek létrehozását. Az innováció katalizátora volt, lehetővé téve nagy teljesítményű autók, űrhajók és orvosi eszközök fejlesztését. Szakképzett kézművesek és kézművesek kezében a motoros eszterga túlszárnyalta ipari alkalmazásait, és a művészi kifejezés eszközévé vált. A finoman esztergált fából készült műalkotásoktól a bonyolult fémszobrokig képessé tette a művészeket arra, hogy precízen és részletesen életre keltsék kreatív elképzeléseiket. Az esztergagép hozzájárulása a javításhoz és karbantartáshoz egyaránt jelentős, biztosítva a gépek és berendezések hosszú élettartamát és megbízhatóságát a különböző ágazatokban. A kopott vagy sérült alkatrészek újraélesztésében betöltött szerepe meghosszabbította számtalan gép élettartamát, minimalizálva az állásidőt és csökkentve a hulladékot. A repülés és az orvostudomány területén, ahol a precizitás és a megbízhatóság nem alku tárgya, a motoresztergagépek továbbra is alapvető szerepet játszanak a lehetséges határokat feszegető alkatrészek létrehozásában. Legyen szó repülőgép-alkatrészek gyártásáról vagy fogprotézisek készítéséről, ezekben az esztergagépekben megbízhatóak, mert kompromisszumok nélküli minőséget nyújtanak. A motoros esztergagépek tartós öröksége túlmutat azon, hogy kézzelfoghatóan hozzájárulnak az iparhoz; magában foglalja a kézművesség, a készség és az innováció hagyományát. A jövőre nézve folyamatos fejlődésre számíthatunk az eszterga technológia, a digitális rendszerekkel való integráció és a fenntarthatóság iránti elkötelezettség terén. Összefoglalva, a motoreszterga több, mint egy gép; az emberi teljesítmény és a haladás szimbóluma a precíziós megmunkálás világában. Öröksége bevésődött mindennapi életünk összetevőibe és a modern mérnöki tudományok csodáiba. Miközben ünnepeljük a múltat, átöleljük a jelent, és a jövőbe tekintünk, felismerjük a motoreszterga tartós jelentőségét az általunk ismert világ alakításában.

Szolgáltatásaink

- 5 tengelyes megmunkálás

- CNC-marás

- CNC esztergálás

- Megmunkáló iparágak

- Megmunkálási folyamat

- Felületkezelés

- Fém megmunkálás

- Műanyag megmunkálás

- Por kohászat penész

- Die Casting

- Alkatrészek Galéria

Esettanulmányok

- Autó fém alkatrészek

- Gépalkatrészek

- LED hűtőborda

- Épület alkatrészek

- Mobil alkatrészek

- Orvosi alkatrészek

- Elektronikus részek

- Személyre szabott megmunkálás

- Kerékpár alkatrészek

Anyaglista

- Alumínium megmunkálás

- Titán megmunkálás

- Rozsdamentes acél megmunkálás

- Réz megmunkálása

- Sárgaréz megmunkálás

- Szuperötvözet megmunkálás

- Kukucskáló megmunkálás

- UHMW megmunkálás

- Egyedi megmunkálás

- PA6 megmunkálás

- PPS megmunkálás

- Teflon megmunkálás

- Inconel megmunkálás

- Szerszámacél megmunkálása

- Több anyag

Alkatrészek Galéria